钝化接触结构、太阳能电池制造方法及太阳能电池-j9九游会真人

1.本发明涉及半导体制造技术领域,具体涉及一种钝化接触结构、太阳能电池制造方法及太阳能电池。

背景技术:

2.为了提高太阳能电池的效率,如今发展出一种将背面金属电极与晶体硅完全隔绝的技术,即隧穿钝化接触(topcon)技术。该技术最早由fraunhofer研究所提出,该技术在电池的背面生长一层超薄氧化硅,然后再沉积一层重掺杂多晶硅,最后制备金属电极。topcon结构最主要的优点是实现了电池背面的全面钝化,避免了金属电极和晶体硅的直接接触,显著降低了复合电流,并且对载流子有选择性收集,大大提升了开路电压(voc)和填充因子(ff)。

3.现有的太阳能电池正面仍然采用金属电极与硅发射极直接接触的结构,表面复合显著,成为制约太阳能电池效率提升的瓶颈。为解决该问题,业内提出一种基于局域多晶硅结构以阻隔金属电极与硅发射极的直接接触的方案,然而该方案存在制备流程复杂、需使用耗材、或多晶硅材料性能仍然较差等问题,导致其实施效果并不理想。

技术实现要素:

4.有鉴于此,本发明实施例提供了一种钝化接触结构、太阳能电池制造方法及太阳能电池,以提升太阳能电池的光电转换效率。

5.根据第一方面,本发明实施例提供了一种钝化接触结构的制造方法,所述钝化接触结构用于太阳能电池,所述方法包括:在衬底上形成隧穿层;在所述隧穿层上形成掺杂多晶硅层;在预定区域的所述掺杂多晶硅层表面形成掩模层,所述掩模层包括氧化硅层;去除所述预定区域之外的所述掺杂多晶硅层。

6.在一些可选实施方式中,所述在所述隧穿层上形成掺杂多晶硅层,包括:在所述隧穿层上形成掺杂非晶硅层;对所述掺杂非晶硅层进行退火处理,以形成所述掺杂多晶硅层。

7.在一些可选实施方式中,所述隧穿层为氮氧化硅层。

8.在一些可选实施方式中,所述还包括:在所述掺杂非晶硅层中还掺杂c和/或n元素。

9.在一些可选实施方式中,所述c和/或n元素的掺杂浓度范围为0.1at%至50at%。

10.在一些可选实施方式中,所述对所述掺杂非晶硅层进行退火处理,以形成所述掺杂多晶硅层,还包括:使所述掺杂非晶硅层中的杂质扩散进入所述隧穿层下的所述衬底。

11.在一些可选实施方式中,所述去除所述预定区域之外的所述掺杂多晶硅层,包括:利用碱性溶液来去除所述预定区域之外的所述掺杂多晶硅层,所述碱性溶液含有ca

2

离子。

12.在一些可选实施方式中,在所述去除所述预定区域之外的所述掺杂多晶硅层之后,所述方法还包括:去除所述预定区域的所述掩模层。

13.在一些可选实施方式中,所述掩模层还包括非晶硅层,所述非晶硅层形成在所述

掺杂多晶硅层上,所述氧化硅层形成在所述非晶硅层表面,所述在预定区域的所述掺杂多晶硅层表面形成掩模层,包括:对所述预定区域的所述掺杂多晶硅层进行激光照射,以使得表层的所述掺杂多晶硅层转化为所述非晶硅层,并使得所转换的非晶硅层的表面氧化为氧化硅层。

14.在一些可选实施方式中,所述对所述预定区域的所述掺杂多晶硅层进行激光照射,包括:在含氧环境下,利用蓝光或紫光或紫外激光光源对预定区域的所述掺杂多晶硅层进行照射。

15.根据第二方面,本发明实施例提供了一种太阳能电池的制造方法,包括:根据上述第一方面中任一项所述的钝化接触结构制造方法,在所述衬底的至少一侧表面形成钝化接触结构;在所述掺杂多晶硅层上形成金属电极。

16.在一些可选实施方式中,所述在所述衬底的至少一侧表面形成钝化接触结构,包括:在所述衬底的两侧表面形成所述钝化接触结构;其中,所述在衬底上形成隧穿层,包括:在所述衬底的两侧表面分别形成第一隧穿层和第二隧穿层;所述在所述隧穿层上形成掺杂多晶硅层,包括:在所述第一隧穿层和所述第二隧穿层上分别形成第一掺杂非晶硅层和第二掺杂非晶硅层,所述第一掺杂非晶硅层和所述第二掺杂非晶硅层的杂质类型不同;对所述第一掺杂非晶硅层和所述第二掺杂非晶硅层进行退火处理,以分别形成第一掺杂多晶硅层和第二掺杂多晶硅层,并且使所述第一掺杂非晶硅层和所述第二掺杂非晶硅层中的杂质分别扩散进入所述衬底的两侧。

17.根据第三方面,本发明实施例提供了一种太阳能电池,包括:衬底;第一隧穿层,设置在所述衬底的一侧表面上;第一掺杂多晶硅层,设置在所述第一隧穿层上,所述第一掺杂多晶硅层中还掺杂有c和/或n元素;第一金属电极,设置在所述第一掺杂多晶硅层上。

18.在一些可选实施方式中,所述太阳能电池还包括:第二隧穿层,设置在所述衬底的另一侧表面上;第二掺杂多晶硅层,设置在所述第二隧穿层上,所述第二掺杂多晶硅层中还掺杂有c和/或n元素;第二金属电极,设置在所述第二掺杂多晶硅层上。

19.在一些可选实施方式中,所述第一掺杂多晶硅层选择性地设置在所述衬底的一侧表面的预定区域上;或者所述第二掺杂多晶硅层选择性地设置在所述衬底的另一侧表面的预定区域上;或者所述第一掺杂多晶硅层中所述c和/或n元素的掺杂浓度范围为0.1at%至50at%;或者所述第二掺杂多晶硅层中所述c和/或n元素的掺杂浓度范围为0.1at%至50at%;或者所述第一隧穿层为氮氧化硅层;或者所述第二隧穿层为氮氧化硅层。

20.本发明实施例的钝化接触结构、太阳能电池制造方法,实现了在太阳能电池表面形成选择性的钝化接触结构,一方面后续工艺所形成的金属电极不会与衬底直接接触,提升了太阳能电池的光电转换效率,另一方面形成选择性钝化接触结构,减小了多晶硅层的光寄生吸收能力,同样也提升了太阳能电池的光电转换效率。与相关技术相比,本发明实施例中的钝化接触结构的制造方法不会对隧穿层造成损伤,并且利用包括氧化硅层的掩模层来去除多余的掺杂多晶硅层,由于多晶硅相对于氧化硅的刻蚀选择比较高,在使得多余的掺杂多晶硅层被刻蚀干净的同时,降低了对需要保留的掺杂多晶硅层造成的损伤,显著提升了太阳能电池的光电转换效率。

21.在本发明实施例的太阳能电池中,第一掺杂多晶硅层或第二掺杂多晶硅层中还掺杂有c和/或n元素,当激光束作用于多晶硅层表面使之融化时,c或n原子会在多晶硅层表面

富集,与硅形成更多的键能较强的s-c键或si-n键,能够起到如下有益效果:其一,在对第一掺杂多晶硅层或第二掺杂多晶硅层进行选择性刻蚀时,能够增加未照射区域相对于激光照射区域的刻蚀选择比;其二,所形成的键能较强的si-c键或si-n键可以有效地调控多晶硅层的结晶度、缓解多晶硅层中的应力,抑制爆膜的发生;其三,避免靠近隧穿层侧的多晶硅层和隧穿层受到损伤;其四,能够有效捕获多晶硅层中的h原子,提高多晶硅层的钝化性能;其五,能够增大多晶硅层的光学带隙,减小寄生吸收,增强器件的光学性能。由此,通过在第一掺杂多晶硅层或第二掺杂多晶硅层中还掺杂c和/或n元素,提高了太阳能电池的效率。

附图说明

22.通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

23.图1示出了根据本发明实施例的太阳能电池的制造方法的流程图;

24.图2至图6分别示出了根据本发明实施例的太阳能电池的顺序制造工艺的各个阶段之一的示意图;

25.图7示出了本发明实施例的太阳能电池的掺杂多晶硅层经激光照射产生氧化硅层的xps曲线图;

26.图8示出了本发明实施例的太阳能电池的掺杂多晶硅层经激光照射产生非晶硅层的拉曼光谱曲线图;

27.图9示出了表征本发明实施例的太阳能电池的多余掺杂多晶硅层的湿法刻蚀效果的ecv曲线图;

28.图10示出了根据本发明另一实施例的太阳能电池的制造方法的流程图;

29.图11至图16分别示出了根据本发明另一实施例的太阳能电池的顺序制造工艺的各个阶段之一的示意图;

30.图17示出了表征本发明实施例的太阳能电池的隧穿层采用氮氧化硅层与常规氧化硅隧穿层的杂质扩散原子浓度曲线对比图;

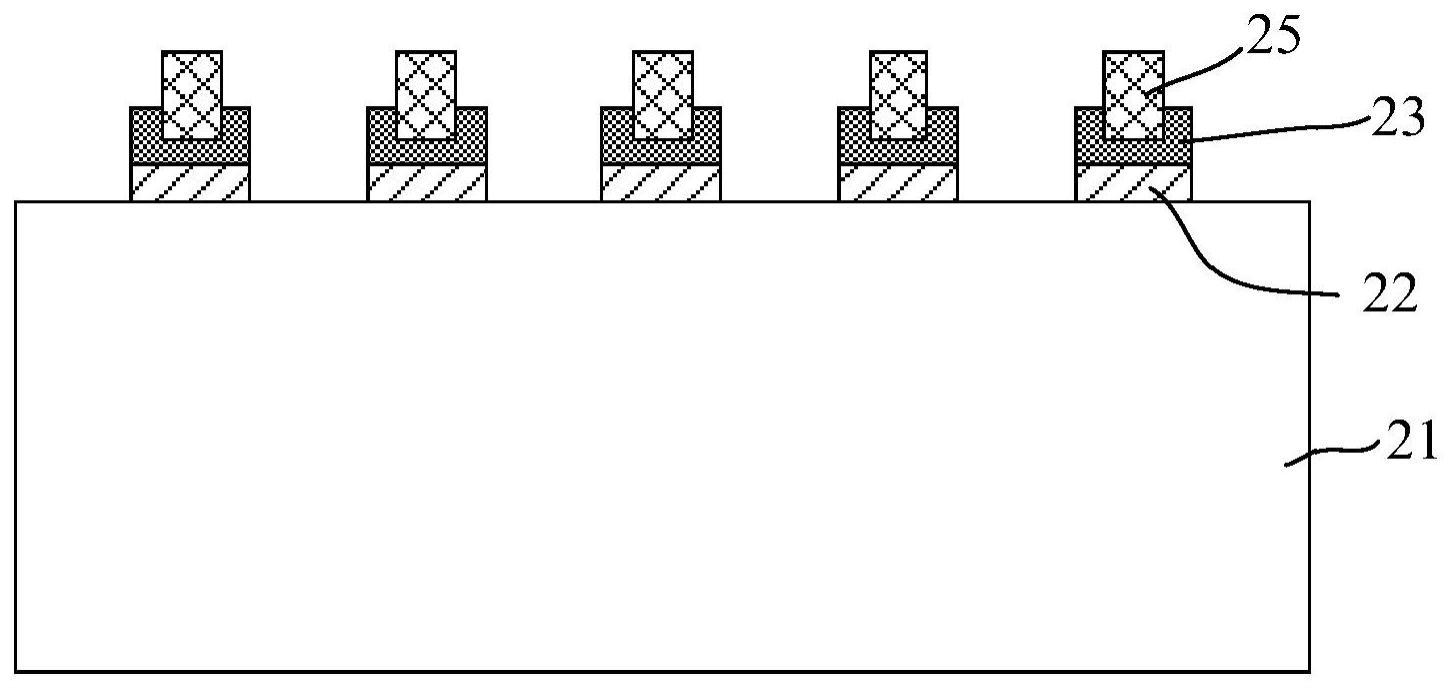

31.图18至图20分别示出了额外掺杂有n的掺杂多晶硅层的吸光率、透过率和折射率与传统未掺杂n的掺杂多晶硅层的吸光率、透过率和折射率的对比图;

32.图21至图22分别示出了额外掺杂有c的掺杂多晶硅层的透过率和折射率与传统未掺杂c的掺杂多晶硅层的透过率和折射率的对比图。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.相关技术中提供了一种在太阳能电池正面制备topcon结构的方法,该方法在太阳能电池正面依次沉积隧穿钝化层和非晶硅层,然后利用激光器对预定区域的非晶硅层进行图案化扫描,以使得激光扫描过的非晶硅层区域转换为多晶硅,再然后利用非晶硅层与多晶硅层之间的刻蚀速率差异,去除掉未被晶化的非晶硅层,保留晶化后的多晶硅层,从而形

成选择性钝化接触结构,以减小多晶硅层的光寄生吸收能力。

35.在太阳能电池领域,为了降低太阳能电池的制造成本,通常采用湿法刻蚀来选择性去除非晶硅层,本发明的发明人通过研究发现,上述相关技术在利用激光照射使得非晶硅重结晶为多晶硅的过程中会严重损伤其下方的隧穿层,从而无法将金属电极与晶体硅完全隔离,导致太阳能电池的光电转换效率依然较低。

36.如图1所示,本发明实施例提供了一种太阳能电池的制造方法,该方法可以包括如下步骤。

37.s11.在衬底上形成隧穿层。

38.如图2所示,衬底21上形成隧穿层22。在本实施例中,衬底21例如可以包括单晶硅,本领域技术人员应当理解,衬底21也可以为其他单晶半导体材料,例如单晶锗,衬底21还可以为化合物半导体材料,例如sige、gan、inp、ingaas等等。衬底21可以是本征半导体层,也可以是n型或p型掺杂的半导体层。隧穿层22为薄层介质层,其厚度通常小于3nm,用于为太阳能电池提供良好的钝化作用,隧穿层22可以为氧化物层或氮化物层,例如可以是氧化硅或氮化硅或氮氧化硅等。

39.在一种可选实施方式中,衬底21为单晶硅,隧穿层22为氧化硅层,隧穿层22可以通过对单晶硅进行氧化而形成。例如,可以向工艺腔室通入含氧气体,并向工艺腔室施加射频功率以使得该含氧气体电离形成等离子体,从而使单晶硅表面氧化形成隧穿层22。该含氧气体例如可以为n2o。

40.在本发明实施例的一些可选实施方式中,在上述步骤s11之前还包括:

41.对衬底进行清洗,例如进行rca标准清洗;

42.对衬底表面进行制绒处理,以增强光吸收能力。

43.上述清洗和制绒工艺属于常规工艺,可以在半导体清洗设备中进行上述清洗和制绒工艺,在此不再赘述。

44.s12.在隧穿层上形成掺杂多晶硅层。

45.继续如图2所示,隧穿层22上形成掺杂多晶硅层23。掺杂多晶硅层23的厚度范围可以是30至1000nm,掺杂多晶硅层23可以为n型重掺杂,例如掺杂磷,掺杂浓度范围可以为1

×

10

18

cm-3

至1

×

10

21

cm-3

;掺杂多晶硅层23也可以为p型重掺杂,例如掺杂硼、砷、锑等,掺杂浓度范围可以为1

×

10

17

cm-3

至5

×

10

20

cm-3

,以实现良好的场钝化效应。

46.在本发明实施例的一些可选实施方式中,上述步骤s12可以包括:

47.s121.在隧穿层22上形成掺杂非晶硅层。

48.在本步骤中,例如可以采用pecvd或lpcvd等工艺,在晶圆表面沉积形成该掺杂非晶硅层,该掺杂非晶硅层可以为n型或p型掺杂,n型或p型杂质可以在形成非晶硅层时,原位掺杂入非晶硅层。在本发明实施例的其他可选实施方式中,可以采用磁控溅射等pvd工艺来沉积形成该掺杂非晶硅层,对于非晶硅层的掺杂,可以采用原位掺杂,也可以在沉积非晶硅层之后再进行二次掺杂。

49.s122.对掺杂非晶硅层进行退火处理,以形成掺杂多晶硅层23。

50.在本步骤中,可以将晶圆送入到热处理设备中进行高温退火,使得非晶硅层重结晶,并激活其中的杂质,以形成掺杂多晶硅层23,该热处理设备例如可以是管式炉。

51.由此,可以通过上述步骤s121和s122来在隧穿层22上形成掺杂多晶硅层23。需要

说明的是,在上述退火步骤中,非晶硅层在重结晶为多晶硅层23的同时,其中的杂质也可以扩散进入隧穿层22下的衬底21。例如,衬底21为n型衬底,掺杂非晶硅层中的杂质为p型杂质,p型杂质扩散至n型衬底中能够形成pn结。

52.s13.在预定区域的掺杂多晶硅层的表面形成掩模层。

53.如图3所示,在预定区域的掺杂多晶硅层23的表面形成掩模层24,掩模层24可以包括氧化硅层241。在一些可选实施方式中,例如可以采用常规的形成硬掩模层的工艺来在预定区域形成掩模层24,然而采用该工艺需要先沉积一层掩模层,再涂覆一层光刻胶层,然后对该光刻胶层进行曝光显影以生成预定图案,再然后对该预定图案下方的掩模层进行刻蚀,最后再执行去胶工艺,以实现在预定区域形成掩模层24,工艺步骤繁多,增大了太阳能电池的制造成本。

54.在本发明实施例的一些可选实施方式中,上述步骤s13可以通过对预定区域的掺杂多晶硅层23进行激光照射来实现。由于激光具有良好的方向性,可以准确地对该预定区域的掺杂多晶硅层23进行照射,以形成图案化的掩模层24,无需繁杂的工艺步骤。在本实施方式中,该掩模层24可以包括非晶硅层242和氧化硅层241。其中,非晶硅层242形成在掺杂多晶硅层23上,氧化硅层241形成在非晶硅层242表面。该预定区域的掺杂多晶硅层23经过激光照射后,经激光热处理后的表层的多晶硅层转化为非晶硅层242,同时所转换的非晶硅层242的表面被氧化为氧化硅241。从图7的x射线光电子能谱(xps)曲线也可以看出,经激光照射处理后的区域内有显著的氧化硅生成;从图8中的拉曼光谱曲线中可以看出,经过激光照射后的多晶硅层出现了非晶相。上述激光照射工艺可以在空气中进行,也可以在通有含氧气体的工艺腔室内进行,该含氧气体例如可以为氧气。

55.由于激光照射具有热效应,诸如红光、红外光、绿光、蓝光、紫光或紫外光等的各种波长的激光通过对多晶硅层照射,均可以在多晶硅层表面形成包括非晶硅层242和氧化硅层241的掩模层24。在一种可选实施方式中,上述激光光源可以为蓝光或紫光或紫外激光光源,例如可以是波长在400nm以下的激光光源,优选采用平顶光对衬底21进行照射,更优选地,该激光光源为355nm的紫外光源。在上文所提及的相关技术中,采用波长为532nm的较长波长激光光源对非晶硅层进行照射,以使得非晶硅层重结晶为多晶硅层,532nm的激光波长较长,穿透深度大,可以使得厚度方向上的非晶硅层都重结晶为多晶硅层。然而,本发明的发明人发现,由于需要使得整个厚度方向上的非晶硅层都重结晶为多晶硅层,采用该相关技术的方法,激光不可避免地会穿透整个非晶硅层到达下方的隧穿层,进而对隧穿层造成损伤,从而降低钝化效果。而在本实施方式中,由于采用蓝光或紫光或紫外激光光源,激光波长较短,穿透深度浅,例如为几纳米或十几纳米。因此,仅会使表层的掺杂多晶硅层23转化为非晶硅层242,该非晶硅层的厚度例如为几纳米或十几纳米,而不会损伤掺杂多晶硅层23下方的隧穿层22,有助于提升太阳能电池的钝化性能。

56.s14.去除该预定区域之外的掺杂多晶硅层。

57.如图4所示,利用包括氧化硅层241的掩模层24,可以去除预定区域之外的掺杂多晶硅层23,而仅保留该预定区域的掩模层24下方的掺杂多晶硅层23,从而形成了钝化接触结构。本领域技术人员应当理解,可以采用各种已有的刻蚀方式来去除多余的掺杂多晶硅层23,以尽可能降低多晶硅层对光的吸收。

58.在本发明实施例的一些可选实施方式中,为了降低太阳能电池的制造成本,可以

采用湿法刻蚀工艺来去除多余的掺杂多晶硅层,例如可以通过酸性或碱性溶液来去除。在一种可选实施方式中,采用例如koh或naoh的碱性溶液来执行上述湿法刻蚀工艺,为了进一步增大多晶硅相对于掩模层(例如氧化硅)的刻蚀选择比,可以在碱性溶液中增加含ca

2

的试剂来增大刻蚀选择比,以使得预定区域之外的掺杂多晶硅层23被刻蚀干净;并且由于该湿法刻蚀工艺中掺杂多晶硅层23相对于隧穿层22具有高刻蚀选择比,能够使得刻蚀终止在隧穿层22界面。从图9所示电化学电容-电压法(ecv)测量曲线可以看出,掩模层24中的氧化硅层241可以很好地保护其下方的多晶硅层在碱性溶液中免遭刻蚀,未被氧化硅层241所覆盖的多晶硅层则被刻蚀干净。

59.通过上述步骤s11至s14,实现了在太阳能电池表面形成选择性的钝化接触结构,一方面后续工艺所形成的金属电极不会与衬底直接接触,提升了太阳能电池的光电转换效率,另一方面形成选择性钝化接触结构,减小了多晶硅层的光寄生吸收能力,同样也提升了太阳能电池的光电转换效率。与相关技术相比,本实施例中的钝化接触结构的制造方法不会对隧穿层造成损伤,并且利用包括氧化硅层的掩模层来去除多余的掺杂多晶硅层,由于多晶硅相对于氧化硅的刻蚀选择比较高,在使得多余的掺杂多晶硅层被刻蚀干净的同时,降低了对需要保留的掺杂多晶硅层造成的损伤,显著提升了太阳能电池的光电转换效率。

60.s15.去除该预定区域的掩模层。

61.如图5所示,由于后续工艺需要在掺杂多晶硅层23上形成金属电极,因此需要去除掩模层24。在一种可选实施方式中,可以在去除掩模层24的同时,去除暴露出的隧穿层22,即预定区域之外的隧穿层22,从而得到如图5所示的半导体结构。当然,本发明并不限于此,由于隧穿层非常薄,对于光的吸收作用较小,在其他一些可选实施方式中,也可以保留暴露出的隧穿层22。

62.s16.在掺杂多晶硅层上形成金属电极。

63.如图6所示,在掺杂多晶硅层23上形成了金属电极25,从而在衬底的一侧表面(例如正面)形成了topcon结构。

64.图10示出了根据本发明另一实施例的太阳能电池的制造方法,该方法可以包括如下步骤。

65.s101.在衬底21的一侧表面形成第一隧穿层22。

66.如图11所示,在本步骤中,还可以在衬底21的另一侧表面形成第二隧穿层22a,具体内容可以参考上文中步骤s11的相关描述,在此不再赘述。

67.s102.在第一隧穿层22上形成第一掺杂非晶硅层,并在第一掺杂非晶硅层中还掺杂c和/或n元素。

68.在本步骤中,还可以在第二隧穿层22a上形成第二掺杂非晶硅层,第二隧穿层22a上的第二掺杂非晶硅层与第一隧穿层22上的第一掺杂非晶硅层的杂质类型不同,例如第一掺杂非晶硅层为n型掺杂,则第二掺杂非晶硅层为p型掺杂;或者第一掺杂非晶硅层为p型掺杂,则第二掺杂非晶硅层为n型掺杂。

69.如上文所述,可以在形成非晶硅层时,原位掺杂n型或p型杂质,以形成n型或p型掺杂非晶硅层。当然,也可以选择在形成非晶硅层之后再掺杂n型或p型杂质。

70.与前一实施例不同的是,在本实施例中,掺杂非晶硅层中还进一步掺杂了c和/或n元素。在一些可选实施方式中,c和/或n元素的掺杂浓度范围为0.1at%至50at%,进一步

地,c和/或n元素的掺杂浓度范围为1at%至20at%。本发明的发明人经过研究后发现,太阳能电池的钝化接触结构中的掺杂多晶硅层中掺杂有适量的c和/或n元素,能够显著提升太阳能电池的效率,若过量掺杂则会影响到掺杂多晶硅层与金属电极之间的接触电阻率。在下文中还将对掺杂c和/或n元素的有益效果进行详细说明。

71.s103.对第一掺杂非晶硅层进行退火处理,以形成第一掺杂多晶硅层23,并使第一掺杂非晶硅层中的杂质扩散进入衬底21。

72.通过上述退火处理,不仅使得第一掺杂非晶硅层结晶为第一掺杂多晶硅层23,激活了n型或p型杂质,还使得n型或p型杂质扩散进入衬底21,形成了第一掺杂区26,省去了单独扩散制结的工艺。

73.如图12所示,通过上述退火处理,同时还使得衬底21另一侧的第二掺杂非晶硅层也结晶为第二掺杂多晶硅层23a,同时p型或n型杂质从另一侧扩散进入衬底21,形成了第二掺杂区26a。

74.以第一掺杂多晶硅层23为p型掺杂,第二掺杂多晶硅层23a为n型掺杂为例,两者的杂质分别扩散至衬底21的两侧,形成了p型第一掺杂区26和n型第二掺杂区26a,从而可以形成pn结。本领域技术人员应当理解,第一掺杂多晶硅层23也可以为n型掺杂,在此情况下,第二掺杂多晶硅层23a为p型掺杂,两者经过杂质扩散,同样可以形成pn结。

75.在本发明实施例的一些可选实施方式中,可以使用管式退火炉来执行上述退火工艺,退火温度可以为800℃至1100℃,更优选地为900℃至950℃,从而可以在实现非晶硅层结晶的同时,激活非晶硅层内的杂质,将杂质向衬底21推进,形成性能良好的pn结。

76.在本发明实施例的一些可选实施方式中,第一隧穿层22可以为氮氧化硅层,其厚度例如可以小于3nm。例如,可以向工艺腔室通入反应气体并加载射频功率以形成等离子体,从而在硅衬底21表面反应生成氮氧化硅层。该反应气体可以包括n2o和nh3。sion界面能够提供良好的化学钝化作用,同时,如图17所示,与常规的氧化硅隧穿层相比,第一隧穿层22采用氮氧化硅材料可以有效阻止退火过程中第一掺杂非晶硅层中的杂质过度扩散,从而可以获得更优的扩散曲线,以得到方阻合适且性能优异的pn结。同样地,第二隧穿层22a也可以为氮氧化硅层。

77.s104.对预定区域的第一掺杂多晶硅层23进行激光照射,以形成掩模层24,如图13所示,掩模层24可以包括非晶硅层242和氧化硅层241,具体内容可以参考上文中步骤s13的相关描述,在此不再赘述。

78.在本实施例中,为简化起见,以太阳能电池单面接受太阳光照射为例,因此仅在掺杂多晶硅层23上形成了掩模层24。本领域技术人员应当理解,若需要太阳能电池的两面都接受太阳光照射,也可以在第二掺杂多晶硅层23a上也形成掩模层,从而在衬底的两侧表面都形成选择性的钝化接触结构,以尽可能地去除受光面上的多晶硅层,从而减小多晶硅层对光的吸收作用。

79.与前一实施例不同的是,在本实施例中,由于第一掺杂多晶硅层23内还掺杂有c和/或n原子,当激光束作用于第一掺杂多晶硅层23表面使之融化时,由于c、n原子的分凝系数较小(远小于1),因此c或n原子会在第一掺杂多晶硅层23表面富集,进而与硅形成更多的键能较强的s-c键或si-n键,在后续的湿法刻蚀步骤中,能更好的抵抗溶液的刻蚀,增加未经激光照射区域相对于激光照射区域的刻蚀选择比。进一步地,由于激光作用时间短,会引

入较大的热应力,对于常规的未掺杂有c和/或n原子的多晶硅层来说,局部可能发生爆膜,从而影响太阳能电池的性能。在本实施例中,通过掺入微量c、n原子可以形成键能较强的si-c键和si-n键,从而可以有效地调控多晶硅层的结晶度、缓解多晶硅层中的应力,抑制爆膜的发生。再进一步地,为了防止激光损伤更下层的第一掺杂多晶硅层23以及第一隧穿层22,第一掺杂多晶硅层中掺杂的c、n原子与硅原子所形成的si-c键或si-n键的键能更强,可以防止更下层的掺杂多晶硅层23以及隧穿层22被破坏。且c、n原子能够更有效的捕获h原子,防止h原子在激光作用下溢出。本发明的发明人通过研究后发现,由于制备多晶硅层的反应气体中含有h元素,所制备的多晶硅层中含有h原子,h原子可以终止多晶硅材料中的一些悬挂键,以降低多晶硅材料中的钝化缺陷态。通过掺杂c或n原子,能够有效防止多晶硅层中的h原子溢出,从而可以提高多晶硅层的钝化性能,进而提升太阳能电池的性能。

80.另外,topcon结构上的第一掺杂多晶硅层23会吸收射向衬底21的光子,造成光学上牺牲,本实施例中,c或n掺杂的第一掺杂多晶硅层23的光学带隙会变宽,可以减少寄生吸收,增强器件光学性能。如图18至图20所示,与传统多晶硅层相比,掺n的多晶硅层的吸光度明显低于传统多晶硅层,透过率明显高于传统多晶硅层,折射率明显低于传统多晶硅层。进一步地,如图21至图22所示,与传统多晶硅相比,在400nm以下且600nm以上波长范围,掺c的多晶硅层的透过率明显高于传统多晶硅层;在400nm至600nm的波长范围,掺c的多晶硅层的折射率明显低于传统多晶硅层,其他波长范围两者较为接近。因此,在多晶硅层内掺杂c和/或n原子,有效增强了器件的光学性能。同样地,第二掺杂多晶硅层23a内也可以同样掺杂c和/或n原子。

81.s105.去除该预定区域之外的掺杂多晶硅层23,如图14所示。

82.如上文所述,c/n掺杂增加了湿法刻蚀步骤中,未被激光照射区域相对于激光照射区域的刻蚀选择比,能够降低对需要保留的多晶硅层区域的刻蚀损伤。

83.s106.去除该预定区域的掩模层24,如图15所示。

84.在图15的示例中,暴露出的隧穿层22也被去除。在本实施例的其他一些可选实施方式中,隧穿层22也可以依然保留。

85.s107.在第一掺杂多晶硅层23上形成第一金属电极25,如图16所示。

86.同时,还可以在第二掺杂多晶硅层23a上也形成第二金属电极25a,由此形成了太阳能电池,该太阳能电池的正面和背面均形成了topcon结构。

87.相应地,本发明实施例还提供了一种太阳能电池,如图16所示,该太阳能电池可以包括衬底21、第一隧穿层22、第一掺杂多晶硅层23和第一金属电极25。其中,第一隧穿层22设置在衬底21的一侧表面上;第一掺杂多晶硅层23设置在第一隧穿层22上,第一掺杂多晶硅层23中还掺杂有c和/或n元素;第一金属电极25设置在第一掺杂多晶硅层23上。

88.在本发明实施例的一些可选实施方式中,该太阳能电池还可以包括第二隧穿层22a、第二掺杂多晶硅层23a和第二金属电极25a。其中,第二隧穿层22a设置在衬底21的另一侧表面上;第二掺杂多晶硅层23a设置在第二隧穿层22a上,第二掺杂多晶硅层23a中还掺杂有c和/或n元素;第二金属电极25a设置在第二掺杂多晶硅层23a上。

89.在本发明实施例的太阳能电池中,第一掺杂多晶硅层或第二掺杂多晶硅层中掺杂有c和/或n元素,当激光束作用于多晶硅层表面使之融化时,c或n原子会在多晶硅层表面富集,与硅形成更多的键能较强的s-c键或si-n键,能够起到如下有益效果:其一,在对第一掺

杂多晶硅层或第二掺杂多晶硅层进行选择性刻蚀时,能够增加未照射区域相对于激光照射区域的刻蚀选择比;其二,所形成的键能较强的si-c键或si-n键可以有效地调控多晶硅层的结晶度、缓解多晶硅层中的应力,抑制爆膜的发生;其三,避免靠近隧穿层侧的多晶硅层和隧穿层受到损伤;其四,能够有效捕获多晶硅层中的h原子,提高多晶硅层的钝化性能;其五,能够增大多晶硅层的光学带隙,减小寄生吸收,增强器件的光学性能。由此,通过在第一掺杂多晶硅层或第二掺杂多晶硅层中还掺杂c和/或n元素,提高了太阳能电池的效率。

90.在本发明实施例的一些可选实施方式中,第一掺杂多晶硅层23中c和/或n元素的掺杂浓度范围为0.1at%至50at%;或者第二掺杂多晶硅层23a中c和/或n元素的掺杂浓度范围为0.1at%至50at%。更优选地,c和/或n元素的掺杂浓度范围为1at%至20at%。由此,在能够显著提升太阳能电池的效率的同时,不会影响到多晶硅层与金属电极之间的接触电阻率。

91.在本发明实施例的一些可选实施方式中,第一掺杂多晶硅层23可以选择性地设置在衬底21的一侧表面的预定区域上,以减小多晶硅层对光的吸收。在本发明实施例的另一些可选实施方式中,太阳能电池的两面都接受太阳光照射,第二掺杂多晶硅层23a选择性地设置在衬底21的另一侧表面的预定区域上,以减小多晶硅层对光的吸收。

92.在本发明实施例的一些可选实施方式中,第一隧穿层22为氮氧化硅层;或者第二隧穿层22a为氮氧化硅层。第一隧穿层22或第二隧穿层22a采用氮氧化硅材料,除了可以提供良好的钝化作用之外,还可以有效阻止第一掺杂多晶硅层23或第二掺杂多晶硅层23a中的杂质过度扩散,从而可以获得更优的扩散曲线,以得到方阻合适且性能优异的pn结。

93.在本发明实施例的一些可选实施方式中,该太阳能电池还可以包括第一掺杂区26和第二掺杂区26a。第一掺杂区26和第二掺杂区26a可以在形成第一掺杂多晶硅层23和第二掺杂多晶硅层23a的同时,使杂质分别扩散至衬底21的两侧得到,以省去单独的扩散制结工艺。

94.本实施例的太阳能电池中,第一隧穿层22、第一掺杂多晶硅层23、第二隧穿层22a、第二掺杂多晶硅层23a、以及第一掺杂区26和第二掺杂区26a的进一步具体细节可以对应参考上文方法实施例中的相关描述,在此不再赘述。

95.虽然结合附图描述了本发明的实施例,但是本领域技术人员可以在不脱离本发明的精神和范围的情况下作出各种修改和变型,这样的修改和变型均落入由所附权利要求所限定的范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!