一种基于乳化沥青的热再生方法与流程-j9九游会真人

1.本发明涉及公路工程技术领域,特别涉及一种基于乳化沥青的热再生方法。

背景技术:

2.热再生分为就地热再生和厂拌热再生。

3.就地热再生是采用专用的就地热再生设备,对沥青路面进行加热、铣刨,就地掺入一定数量的新沥青、新沥青混合料、再生剂等,经热拌和、摊铺、碾压等工序,一次性实现对表面一定深度范围内的旧沥青混凝土路面再生的技术。它可分为复拌再生、加铺再生、整形再生三种。就地热再生施工过程中无须单独铣刨、收集和运输旧路面沥青混合料,施工速度快,效率高,通常采用单车道施工,对道路运营影响程度低,但需要大型专业化设备施工,大型专用设备转场不便。当旧路面沥青含量低或者老化严重,在喷洒再生剂和添加新沥青混合料之后仍无法满足混合料质量要求时,常规方式可根据路面状况喷洒一定量的热沥青。

4.厂拌热再生是将旧沥青路面经过翻挖后运回拌和厂,再集中破碎筛分,根据路面不同层次的质量要求,进行配比设计,在拌和机中按一定比例重新拌合成新的混合料,铺筑成再生沥青路面。

5.无论就地热再生还是厂拌热再生,因rap料变异性大,级配明显降级,整体更细、整体棱角性更低;旧沥青硬质化且以胶浆形式存在,迁移融合难度更大;再生剂掺量小,分散不均匀;因此rap料利用主要解决的是旧料颗粒团剥离和旧沥青再生难题。

技术实现要素:

6.本发明以高性能、高固含量乳化沥青替代热沥青,提供了一种基于乳化沥青的热再生方法。

7.(1)乳化沥青、以及共同乳化的再生补强剂具有良好渗透性、浸润性,保证新补充的结合料、再生补强剂有效进入旧料团发挥胶结和再生补强作用;进入旧料团的水遇热发生汽化,在rap料内部形成冲击压力,有利于打破rap料结团;

8.(2)开发的再生补强含有高分子材料和活性基团,具有良好的渗透功效,除提高针入度以外,显著提升旧沥青抗疲劳性能、黏韧性、自愈合性。

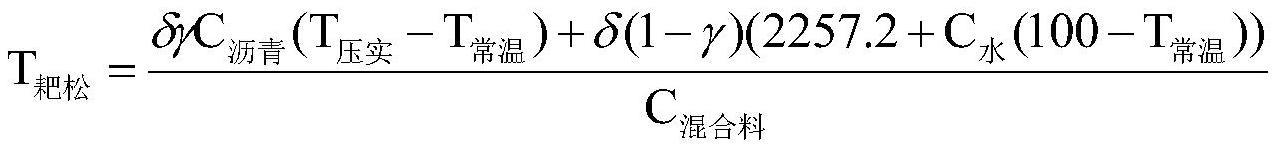

9.(3)乳化沥青固含量大于80%,升温至80℃以上喷洒,加入过程对温度影响小。参照如下方法,根据乳化沥青固含量、添加量,确定耙松温度。

10.根据q=cmδt及能量守恒定律:

11.(1)基于乳化沥青后每吨混合料的热量损失:q

混合料

=c

混合料

×

1000

×

(t

耙松-t

压实

)

12.(2)基于乳化沥青升温所需热量:

13.q

乳化

=1000δγc

沥青

(t

压实-t

常温

) 1000δ(1-γ)c

水

(100-t

常温

) 2257200δ(1-γ)

14.根据以上换算

15.16.q

混合料

——混合料热量损失

17.q

乳化

——乳化沥青升温所需热量

18.t

耙松

——耙松温度,℃

19.t

压实

——初压温度,℃

20.t

常温

——环境温度,℃

21.c

混合料

——混合料比热,kj/kg

·

℃

22.c

沥青

——混合料比热,kj/kg

·

℃

23.c

水

——混合料比热,kj/kg

·

℃

24.δ——油石比,%

25.γ——固含量,%

26.现有就地热再生对耙松及摊铺碾压温度缺少规范性参数的指导,根据上述方法的理论计算推荐合理耙松温度,避免沥青老化和能源浪费。

27.本发明是通过如下技术方案实现的:

28.一种基于乳化沥青的热再生方法,其特征在于,以高性能、高固含量乳化沥青替代热沥青进行旧料热再生。

29.其中基于乳化沥青的就地热再生施工方法包括以下步骤:

30.s1:施工准备

31.就地热再生施工前进行现场周边环境调查,对可能受到影响的植物隔离带、树木、加油站提前采取隔离措施,并对就地热再生无法修复的路面病害进行预处理;

32.s2:原路面特殊部位的预处理

33.用铣刨机沿行车方向将伸缩缝和井盖后端铣刨2~5m,前端铣刨1~2m,深度同再生深度相同,再生时用新沥青混合料铺筑;

34.s3:铺筑试验路段

35.就地热再生正式施工前应铺筑试验路段,从施工工艺、质量控制、施工管理、施工安全各个方面进行检验,就地热再生试验路段的长度不小于200m;

36.s4:清扫路面,画导向线

37.清扫路面,避免杂物混入混合料内,在路面再生宽度以外画导向线,或者将路面边缘线作为导向线,保证再生施工边缘顺直美观

38.s5:原路面加热

39.原路面必须充分加热,不得因加热温度不足造成耙松时集料破损,影响再生质量,也不得因加热温度过高造成沥青过度老化;加热不足指的是低于130℃,加热温度过高指的是高于170℃;

40.s6:路面耙松

41.耙松深度均匀,耙松深度变化时缓慢渐变;

42.s7:乳化沥青和再生剂补强剂喷洒

43.补加的沥青和再生补强剂同时进行乳化,一次性添加,提高沥青和再生补强剂的流动性和与旧沥青的融合性;

44.s8:拌和、摊铺、压实及开放交通

45.再生沥青混合料拌和均匀,摊铺匀速进行,再进行压实,就地热再生压实完成后,

再生层路表温度低于50℃后方可开放交通。

46.进一步的,所述乳化沥青由以下重量分数的原料复合改性乳化而成:50-70份基质沥青、5-10份sbs、3-8份sbr、1-4份sebs、2-5份环氧树脂、1-6份再生补强剂、1-3份乳化剂,5-20份水。

47.进一步的,所述乳化改性沥青由以下重量分数的原料复合改性乳化而成:60份基质沥青、8份sbs、2份sbr、2份sebs、4份环氧树脂、5份再生补强剂、乳化剂2份,水17份。

48.进一步的,再生补强剂复配在改性沥青中,在改性沥青中占比为2~10%,与改性沥青一同被乳化成常温液态。

49.进一步的,所述再生补强剂包括以下重量分数的原料:高闪点有机物30-70份、高分子聚合物5-15份、稀释渗透剂5-15份、分散剂20-60份。

50.进一步的,所述高闪点有机物为低蜡芳烃油,高分子聚合物为苯乙烯-丁二烯-苯乙烯嵌段共聚物和丁苯橡胶中的一种或两种,稀释渗透剂为煤油、200#溶剂油中的一种或两种。

51.进一步的,所述步骤s6中,耙松温度为:

[0052][0053]

其中,q

混合料

——混合料热量损失,t

耙松

——耙松温度,℃,t

压实

——初压温度,℃,t

常温

——环境温度,℃;c

混合料

——混合料比热,kj/kg

·

℃;c

沥青

——混合料比热,kj/kg

·

℃;c

水

——混合料比热,kj/kg

·

℃;δ——油石比,%;γ——固含量,%。

[0054]

进一步的,所述步骤s8中,摊铺施工速度为1.5~5m/min,再生混合料的摊铺温度控制在120~150℃。

[0055]

其中,基于乳化沥青的厂拌热再生包括以下步骤:

[0056]

旧料破碎、筛分,按一定级配加热,加入乳化沥青拌和,形成热再生沥青混合料,用于铺筑路面。

[0057]

与现有技术相比,本发明的有益效果为:

[0058]

(1)乳化沥青、以及共同乳化的再生补强剂具有良好渗透性、浸润性,保证新补充的结合料、再生补强剂有效进入旧料团发挥胶结和再生补强作用;当乳化沥青进入旧料团,水遇热发生汽化,在rap料内部形成冲击压力,有利于打破rap料结团;

[0059]

(2)开发的再生补强含有高分子材料和活性基团,具有良好的渗透功效,与改性沥青一同被乳化后分散性好,实现了均质再生补强;乳化沥青补加过程水汽化形成泡沫沥青,降低拌和、摊铺、碾压温度,提高施工和易性;

[0060]

(3)根据需求制备不同指标的乳化沥青,常温运输、存储,施工便利,通过指标调整提升就地热再生技术路用性能;

具体实施方式

[0061]

为了更好的理解本发明的实质,下面结合具体实施例对本发明作进一步的阐述。

[0062]

实施例1

[0063]

乳化改性沥青由改性沥青、乳化剂、水等乳化而成,其中改性沥青由基质沥青、sbs、sbr、sebs、环氧树脂高温混合制备而成。其特征在于:所述乳化复合改性沥青由50-70

份基质沥青、5-10份sbs、3-8份sbr、1-4份sebs、2-5份环氧树脂、乳化剂1-3份,水5-20份复合改性乳化而成。乳化改性沥青技术指标可达到:

[0064][0065][0066]

实施例2

[0067]

乳化改性沥青由75份基质沥青、8份sbs、2份sbr、2份sebs、4份环氧树脂、乳化剂2份,水7份改性乳化而成。

[0068]

通过对比试验取芯检测,基于乳化沥青的混合料性能达到和优于常规补加热沥青的效果。

[0069][0070]

实施例3

[0071]

就地热再生施工方法包括以下步骤:

[0072]

s1:施工准备

[0073]

就地热再生施工前进行现场周边环境调查,对可能受到影响的植物隔离带、树木、加油站提前采取隔离措施,并对就地热再生无法修复的路面病害进行预处理;

[0074]

s2:原路面特殊部位的预处理

[0075]

用铣刨机沿行车方向将伸缩缝和井盖后端铣刨2~5m,前端铣刨1~2m,深度同再生深度相同,再生时用新沥青混合料铺筑;

[0076]

s3:铺筑试验路段

[0077]

就地热再生正式施工前应铺筑试验路段,从施工工艺、质量控制、施工管理、施工安全各个方面进行检验,就地热再生试验路段的长度不小于200m;

[0078]

s4:清扫路面,画导向线

[0079]

清扫路面,避免杂物混入混合料内,在路面再生宽度以外画导向线,或者将路面边缘线作为导向线,保证再生施工边缘顺直美观;

[0080]

s5:原路面加热

[0081]

原路面必须充分加热,不得因加热温度不足造成耙松时集料破损,影响再生质量,也不得因加热温度过高造成沥青过度老化;

[0082]

s6:路面耙松

[0083]

耙松深度均匀,耙松深度变化时缓慢渐变;

[0084]

s7:乳化沥青剂再生补强剂喷洒

[0085]

再生补强剂与沥青同时乳化,升温至80℃以上喷洒,提高再生补强剂的流动性和与旧沥青的融合性;

[0086]

s8:拌和、摊铺、压实及开放交通

[0087]

再生沥青混合料拌和均匀,摊铺匀速进行,再进行压实,就地热再生压实完成后,

再生层路表温度低于50℃后方可开放交通。

[0088]

实施例4

[0089]

就地热再生施工方法

[0090]

1、施工准备

[0091]

(1)就地热再生施工前应进行现场周边环境调查,对可能受到影响的植物隔离带、树木、加油站等提前采取隔离措施。

[0092]

(2)就地热再生前,必须对就地热再生无法修复的路面病害进行预处理。

[0093]

(3)原路面特殊部位的预处理:

[0094]

用铣刨机沿行车方向将伸缩缝和井盖后端铣刨2~5m,前端铣刨1~2m,深度同再生深度相同,再生时用新沥青混合料铺筑;原路面上的突起路标应清除;采用隔热板保护桥梁伸缩缝。

[0095]

(4)铺筑试验路段

[0096]

就地热再生正式施工前应铺筑试验路段,从施工工艺、质量控制、施工管理、施工安全等各个方面进行检验。就地热再生试验路段的长度不宜小于200m。

[0097]

2、再生施工

[0098]

(1)清扫路面,画导向线。

[0099]

清扫路面,避免杂物混入混合料内。在路面再生宽度以外画导向线,也可以将路面边缘线作为导向线,保证再生施工边缘顺直美观。

[0100]

(2)原路面加热

[0101]

原路面必须充分加热。不得因加热温度不足造成耙松时集料破损,影响再生质量,也不得因加热温度过高造成沥青过度老化;应减少再生设备各设备间距,减少热量损失;原路面加热宽度比铣刨宽度每侧应至少宽出20

㎝

。

[0102]

(3)路面耙松

[0103]

耙松深度要均匀。耙松深度变化时应缓慢渐变;耙松面应有较好的粗糙度;

[0104]

(4)乳化沥青和再生补强剂喷洒

[0105]

乳化沥青(含再生补强剂)喷洒装置应与再生复拌机行走速度联动并可自动控制,能准确按设计剂量喷洒;乳化沥青(含再生补强剂)应均匀喷入旧沥青混合料中;此外乳化沥青(含再生补强剂)用量应准确控制,施工过程中应根据铣刨深度的变化适时调整用量。

[0106]

本发明将需要补加的沥青和再生剂同时进行乳化,提高再生剂和沥青的渗透性、浸润性,从而提高补加再生剂和沥青的分散性和均匀性。

[0107]

(5)拌和

[0108]

应保证再生沥青混合料拌和均匀。

[0109]

(6)摊铺

[0110]

摊铺因匀速进行,施工速度宜为1.5~5m/min,混合料摊铺应均匀,避免出现粗糙、拉毛、裂纹、离析等现象;

[0111]

应根据再生层厚度调整摊铺熨平板的振捣功率,提高混合料的初始密度,减少热量损失;

[0112]

再生混合料的摊铺温度宜控制在120~150℃。

[0113]

(6)压实

[0114]

就地热再生混合料的碾压应配套使用大吨位的振动双钢轮压路机、轮胎压路机等压实机具;碾压必须紧跟摊铺进行,使用双钢轮压路机时宜减少喷水,使用轮胎压路机时不宜喷水;对压路机无法压实的局部部位,应选用小型振动压路机或振动夯板配合碾压

[0115]

(7)开放交通

[0116]

就地热再生压实完成后,再生层路表温度低于50℃后方可开放交通。

[0117]

本发明以高性能、高固含量乳化沥青替代热沥青。乳化沥青补加后,水在rap料内部遇热汽化形成冲击压力,有利于打破rap料结团;乳化沥青的渗透性保证新补充的结合料有效进入旧料团发挥胶结作用;再生补强剂与沥青同时乳化、同时添加,使得再生补强剂分散更均匀,充分发挥再生老化沥青作用;乳化沥青补加后水汽化形成泡沫沥青,降低拌和、摊铺、碾压温度,提高施工和易性。本实施例,乳化沥青固含量大于80%,升温至80℃以上喷洒,加入过程对温度影响小,可根据需求制备不同指标的乳化沥青,常温运输、存储,施工便利,通过指标调整提升就地热再生技术路用性能。

[0118]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!