厨余回收油脂制备生物柴油的方法与流程-j9九游会真人

1.本发明属于资源再利用技术领域,特别涉及一种厨余回收油脂制备生物柴油的方法。

背景技术:

2.脂肪酸甲酯,可作为生物柴油,作为近年来在欧美国家发展较为迅速的一种绿色清洁能源,对于节能减排具有重要意义。随着工业发展与汽车行业的迅速兴起,目前在全世界生物柴油需求量逐年上升。美国以大豆油、菜籽油等植物油为原料制造生物柴油;日本以煎炸油为原料制备生物柴油。但是,近年来的粮食危机使得动植物油原料价格不断上升,为了解决生物柴油原料短缺的瓶颈问题,利用餐厨行业大量的废弃油脂作为原料,替代成品植物油生产生物柴油具有重要意义,同时也实现了餐厨垃圾的处理。

3.厨余回收油脂包括餐饮单位产生的废动物油脂、废植物油脂、餐厨废弃油脂、屠宰场、食品加工厂或食用油加工厂产生的废油脚、煎炸油等。

4.现有技术中,通常通过四个过程生产生物柴油,依次包括除杂、酯化、酯交换和生物柴油精制等步骤。但是,现有技术存在除杂效果不好、能耗较高和酯交换皂的含量高等缺点。

技术实现要素:

5.为了解决上述问题,本发明提供了一种厨余回收油脂制备生物柴油的方法,调整了流程,在沉降过程提升了除杂效果,在酯化和酯交换增加了水洗过程(后续进行脱水,以减少皂化);在酯化反应中,蒸馏的蒸汽直接送至酯化反应作为原料;在酯交换反应,冷凝的甲醇可多次循环使用,以上可降低蒸汽用量;通过将酯化反应的水相和酯交换反应的水相合并处理,可避免水相的皂化,可提升酯交换反应甲醇的循环次数,可降低甘油的分离和处理难度。所述技术方案如下:本发明实施例提供了一种厨余回收油脂制备生物柴油的方法,该方法包括:s101回收油脂预处理:将回收油脂依次经过热水洗、离心、沉降和真空脱水处理。

6.s102酯化反应:在步骤s101处理后的油脂中通入热甲醇蒸汽进行酯化反应,酯化反应的催化剂为40-55wt%的硫酸,催化剂的用量为油脂重量的0.3-1.0%,甲醇的用量为油脂重量的2-5倍,酯化反应的温度为105-120℃,通过冷凝回收共沸产生的气体,冷凝液送步骤201。

7.s103油水分离:将步骤s102得到的产物进行油水分离,油相送步骤s104,水相送步骤202。

8.s104脱水处理:将步骤s103得到的油相进行水洗和真空脱水处理。

9.s105酯交换反应:将步骤s104处理后的油脂与甲醇进行酯交换反应,酯交换反应的催化剂为固体氢氧化钠,催化剂的用量为油脂重量的1-3%,甲醇的用量为油脂重量的25-35%,酯交换反应的温度为60-70℃,通过冷凝回收反应蒸出的气体;若冷凝液的含水量小于

等于4%,则送至步骤s105作为酯交换反应的原料;若冷凝液的含水量大于4%,则送至步骤201。

10.s106离心分离:将步骤s105得到的产物进行离心分离得到生物柴油和甘油,甘油送步骤202。

11.s201甲醇处理:将来自步骤s102和s105的冷凝液合并并进行蒸馏提纯,蒸馏温度为94-97℃,将甲醇的含水量降低至2%以下,蒸馏得到的甲醇蒸汽送步骤s102作为酯化反应的原料。

12.s202中和处理:将来自步骤s103的水相和来自步骤s106的甘油合并并控制ph值为6.5-6.8,油水分离,油相送步骤s101与回收油脂一起进行沉降处理。

13.其中,在步骤s101和s104中,真空脱水处理将含水量降低至0.5%以下,脱水条件为:温度50-65℃,真空度为-0.07—-0.09mpa。

14.其中,在步骤s101中,所述热水洗的温度为70-80℃,热水的用量为油脂重量的30-50%。

15.其中,在步骤s104中,水洗的温度为50-65℃。

16.优选地,在步骤s105中,将固体氢氧化钠先溶于甲醇中,再与油脂混合。

17.具体地,在步骤s202中,采用硫酸调整ph值,所述硫酸的浓度为10-25wt%。

18.进一步地,本发明实施例提供的厨余回收油脂制备生物柴油的方法还包括:s107精制:将步骤s106得到的生物柴油依次经析气、脱臭和蒸馏处理,收集c14-c20的馏分得到精制的生物柴油。其中,在步骤s107中,蒸馏温度为140-180℃。

19.具体地,在步骤s102中,酯化反应的时间为60-180分钟;在步骤s105中,酯交换反应的时间为30-90分钟。

20.本发明具有如下优点:本发明提供了一种厨余回收油脂制备生物柴油的方法,调整了流程,在沉降过程提升了除杂效果,可将杂质含量降低至0.4wt%以下;在酯化和酯交换增加了水洗过程(后续进行脱水,以减少皂化),可将杂质含量降低至1%以下。在酯化反应中,蒸馏的蒸汽直接送至酯化反应作为原料;在酯交换反应,冷凝的甲醇可多次循环使用,以上可降低蒸汽用量,可降低能耗18-24%。通过将酯化反应的水相和酯交换反应的水相合并处理,可避免水相的皂化,可提升酯交换反应甲醇的循环次数,循环次数为5-7次;可降低甘油的分离和处理难度,酯交换反应后皂的含量小于2wt%,合并水相后皂的含量小于0.2wt%。

附图说明

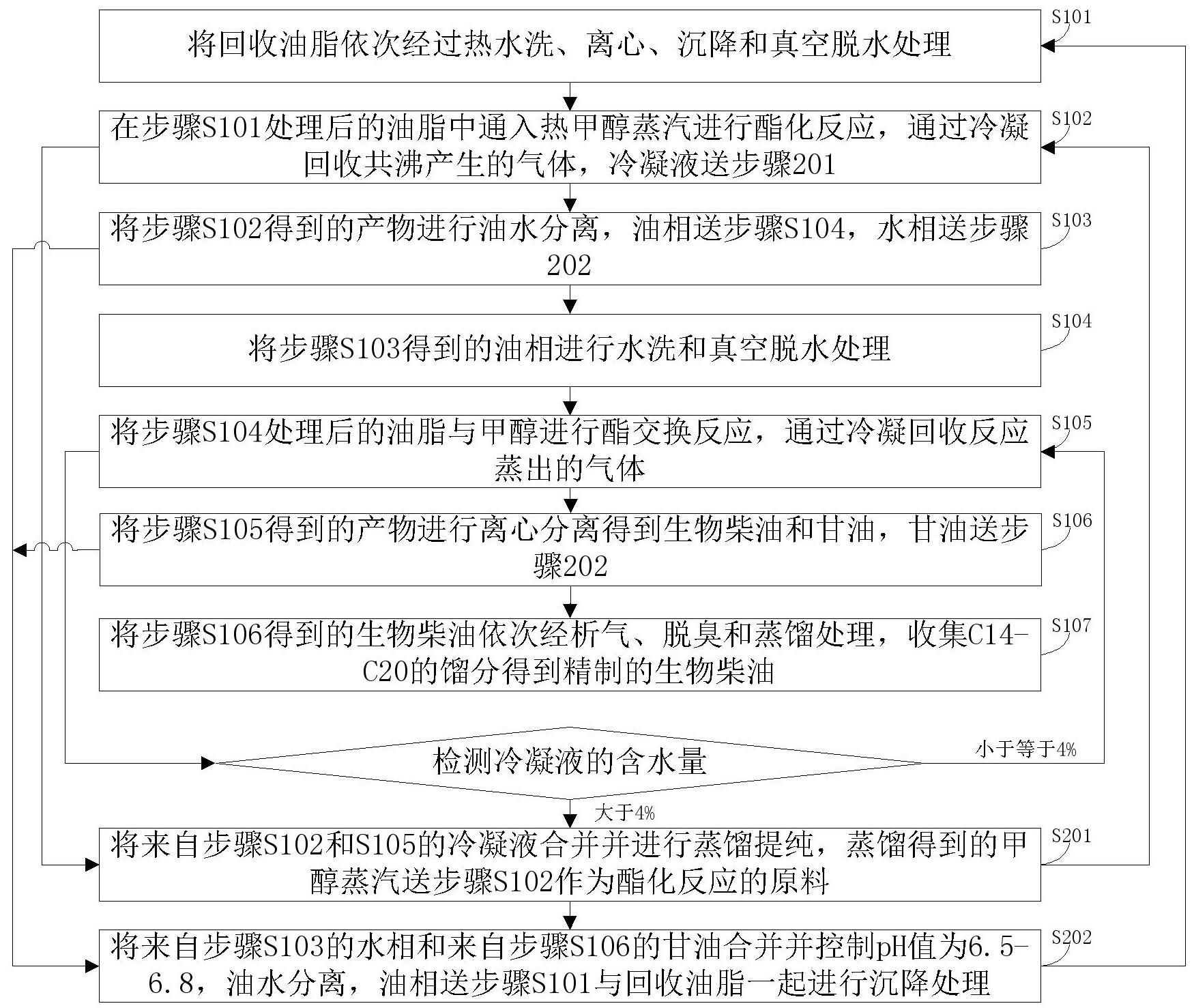

21.图1是厨余回收油脂制备生物柴油的方法的原理框图;图2是厨余回收油脂制备生物柴油的方法的流程图。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

23.参见图1-2,本发明实施例提供了一种厨余回收油脂制备生物柴油的方法,该方法包括:

s101回收油脂预处理:将回收油脂依次经过热水洗、离心、沉降(沉降时间60-120分钟)和真空脱水等处理。其中,热水洗的温度为75℃,热水的用量为油脂重量的40%。真空脱水处理将含水量降低至0.5%以下,脱水条件为:温度60℃,真空度为-0.07mpa。在本步骤中,由于回收油脂中含有大量杂质,需要经过纯化处理,以保证后续反应的进行。申请人发现,在本步骤中,回送至步骤s101的有机相为弱酸性,可促进杂质的团聚,可进一步降低杂质的含量,可控制杂质的含量小于0.4wt%,现有技术中,直接沉降通常仅能将杂质含量控制在0.5wt%左右。

24.s102酯化反应:在步骤s101处理后的油脂中通入热甲醇蒸汽进行酯化反应(负压下),酯化反应的催化剂为45wt%的硫酸,催化剂的用量为油脂重量的0.8%,甲醇的用量为油脂重量的3倍,酯化反应的温度为108℃,酯化反应的时间为90分钟。通过冷凝回收共沸产生的气体,冷凝液送步骤201。在本步骤中,甲醇大量过量,甲醇在蒸出的同时,带出大量水分,促进平衡移动,进而促进反应进行,在该步骤中冷凝后的甲醇的含水量为15-20wt%。在该步骤中,由于在步骤s202中加入了酸,导致回送至步骤s101的有机相为弱酸性,在本步骤中可减少酸的使用。在本步骤中,若甲醇的用量不足,可在酯化反应的反应釜中加入市售的甲醇(水分含量小于0.1%),可每批次加工均加入或隔几个批注加工后加入一次。在本步骤中,酯化率为99.2%。

25.s103油水分离:将步骤s102得到的产物进行油水分离,油相送步骤s104,水相送步骤202。水相中含有酸、杂质和部分反应的水等。

26.s104脱水处理:将步骤s103得到的油相进行水洗(取油相)和真空脱水处理。水洗的温度为50-65℃。真空脱水处理将含水量降低至0.5%以下(未脱水前水分含量大于2%),脱水条件为:温度60℃,真空度为-0.08mpa。现有技术中,在酯化反应与酯交换反应之间通常不进行水洗和脱水处理,在本专利中,为了减少送至步骤105中油脂的含水量(保证甲醇能多次循环使用),需要进行脱水处理;由于进行了脱水处理,则可进行水洗处理,水洗处理可减少杂质,进一步可减少皂化的产生,也能提升收率。

27.s105酯交换反应:将固体氢氧化钠先溶于部分甲醇中,再与油脂和剩余的甲醇混合。将步骤s104处理后的油脂与甲醇进行酯交换反应(负压下),酯交换反应的时间为45分钟,酯交换反应的催化剂为固体氢氧化钠,催化剂的用量为油脂重量的1.5%,甲醇的用量为油脂重量的27%,酯交换反应的温度为60℃,通过冷凝回收反应蒸出的气体。若冷凝液的含水量小于等于4%,则送至步骤s105作为酯交换反应的原料;若冷凝液的含水量大于4%,则送至步骤201。在本步骤中,氢氧化钠与甲醇反应得到甲醇钠,反应会产生水(油水分离后,油相中也含有少量水),水在本步骤中会促进皂化的产生;少量水分会与甲醇一起被蒸出,水在甲醇中富集。现有技术中,甲醇(纯度大于98.5wt%,加上油脂本身的含水,皂化反应明显)通常不循环利用,而是送至步骤s102中作为酯化反应的原料(通常以冷凝液的形式加入步骤s102,而不是甲醇蒸汽,酯化和甲醇纯化均需要耗费更多的能量)。在本专利中,通过油脂脱水和允许部分皂化产生(稍微皂化可在步骤s202中处理),可让市售的甲醇循环5-7次后才送至步骤s201。在本步骤中,甘油中含有碱、甘油、少量的水、少量的皂和少量的甲醇等。

28.s106离心分离:将步骤s105得到的产物进行离心分离得到粗生物柴油和甘油,甘油送步骤202。本步骤与现有技术一致。

29.在步骤s101-s106中,总反应收率为95.3%。

30.s107精制:将步骤s106得到的粗生物柴油依次经析气、脱臭和蒸馏等处理,收集c14-c20的馏分得到精制的生物柴油。其中,蒸馏温度为140-180℃。与常规技术一致。

31.s201甲醇处理:将来自步骤s102和s105的冷凝液合并并在甲醇提纯塔中进行蒸馏提纯,蒸馏温度为95℃,将甲醇的含水量降低至2%以下,蒸馏得到的甲醇蒸汽送步骤s102作为酯化反应的原料。

32.s202中和处理:将来自步骤s103的水相(酸性)和来自步骤s106的甘油(碱性)合并并加入15wt%的硫酸(采用较低浓度的硫酸,作用有多个:1是减少反应液中残留的少量甲醇与油脂反应的可能;2是提升水的用量,相当于水洗过程;3是避免ph较低,酯化反应是一个平衡反应,也会同时分解为酸和醇;4降低后续处理的难度),控制ph值为6.5,油水分离,油相送步骤s101与回收油脂一起进行沉降处理,水相用于制备甘油。在本步骤中,合并处理可让皂分解,以便于油相的利用,可提升收率。

33.本专利生产的生物柴油的指标如表1所示:表1从表1可以看出,生产的生物柴油符合使用要求。

34.对步骤s105过程中皂的产生量和甲醇的含水量进行检测,结果如表2所示:表2

其中,初次使用的甲醇为市售甲醇,水分含量为0.07%。其中,皂含量以油脂的质量计。从表2可以看出,在六次循环后,皂的产量每次循环后增量变大,已经影响了后续离心分离过程、甘油分离过程,会降低收率。

35.经测算,每1吨回收油脂耗费蒸汽1.3吨左右,而现有技术需要耗费1.6-1.7吨蒸汽。每吨蒸汽以300元计,可节约90-120元/吨油脂。

36.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!