支撑件、柔性屏组件和折叠式电子设备的制作方法-j9九游会真人

1.本技术属于电子产品技术领域,具体涉及支撑件、柔性屏组件和折叠式电子设备。

背景技术:

2.柔性屏具有可弯曲、便于携带等优点,被越来越多地用于各类电子产品中。目前在柔性屏的下方会设置金属支撑板对柔性屏进行支撑,确保柔性屏的使用。金属支撑板的强度高,对柔性屏的支撑力强,但金属支撑板的柔性差,在弯折过程容易出现裂纹,甚至发生断裂,影响电子产品的使用。

技术实现要素:

3.鉴于此,本技术提供了一种支撑件、柔性屏组件和折叠式电子设备。

4.第一方面,本技术提供了一种支撑件,所述支撑板应用于折叠式电子设备,所述支撑件包括碳纤维树脂板,所述碳纤维树脂板包括可弯折区及设置在所述可弯折区的两侧的支撑区,所述可弯折区中碳纤维的质量含量小于50%,和/或所述可弯折区能够绕第一方向发生弯折,其中,所述第一方向垂直于所述可弯折区和所述支撑区排列的方向且所述第一方向平行于所述支撑区,所述可弯折区中所述碳纤维的延伸方向与所述第一方向平行或具有第一夹角,所述第一夹角小于或等于10

°

。

5.第二方面,本技术提供了一种柔性屏组件,包括第一方面所述的支撑件和柔性屏,所述支撑件用于支撑所述柔性屏,所述柔性屏具有可弯折部,所述可弯折部与所述支撑件的所述可弯折区对应设置。

6.第三方面,本技术提供了一种折叠式电子设备,包括第二方面所述的柔性屏组件。

7.本技术提供的支撑件中,碳纤维树脂板的可弯折区中碳纤维的质量含量小于50%和/或碳纤维的延伸方向与第一方向平行或具有第一夹角,降低碳纤维树脂板在可弯折区的弯曲模量和弯折应力,提高碳纤维树脂板和支撑件的耐弯折性能;具有该支撑件的柔性屏组件和折叠式电子设备的耐弯折性能佳,延长其使用寿命。

附图说明

8.为了更清楚地说明本技术实施方式中的技术方案,下面将对本技术实施方式中所需要使用的附图进行说明。

9.图1为本技术一实施方式提供的折叠式电子设备的结构示意图。

10.图2为本技术另一实施方式提供的折叠式电子设备的结构示意图。

11.图3为本技术又一实施方式提供的折叠式电子设备的结构示意图。

12.图4为本技术一实施方式提供的柔性屏组件展开状态的截面示意图。

13.图5为本技术一实施方式提供的柔性屏展开状态的示意图。

14.图6为图5在a-a方向上的截面示意图。

15.图7为本技术另一实施方式提供的柔性屏组件展开状态的截面示意图。

16.图8为本技术一实施方式提供的支撑件的截面示意图。

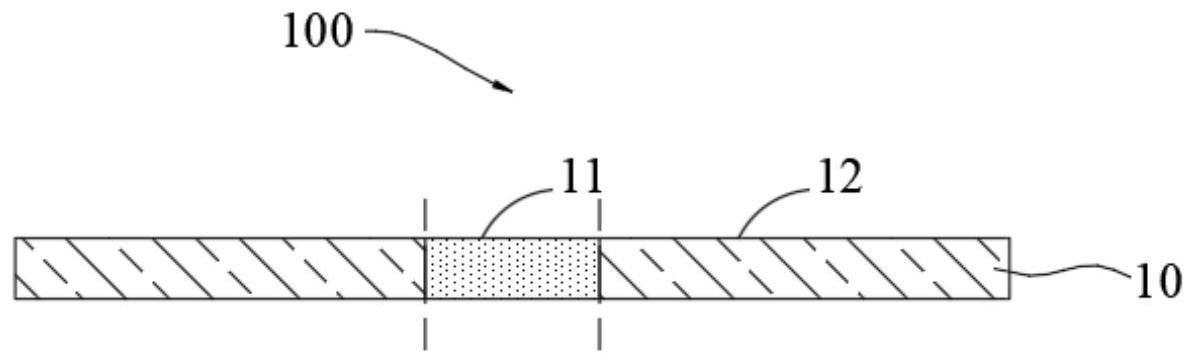

17.图9为本技术一实施方式提供的支撑件的平面图。

18.图10为本技术一实施方式提供的碳纤维树脂板的截面示意图。

19.图11为本技术一实施方式提供的碳纤维树脂板的可弯折区的弯折示意图。

20.图12为本技术另一实施方式提供的支撑件的截面示意图。

21.图13为本技术又一实施方式提供的支撑件的截面示意图。

22.图14为本技术一实施方式提供的碳纤维树脂板的可弯折区的结构示意图,其中图14中(a)-(d)中孔结构的开口形状依次为圆形、腰圆形、长方形和菱形。

23.图15为本技术一实施方式提供的碳纤维树脂板的可弯折区的截面示意图,其中图15中(a)-(c)中孔结构的截面形状依次为倒v形、倒u形和梯形。

24.图16为本技术一实施方式提供的支撑件折叠状态的结构示意图。

25.图17为本技术另一实施方式提供的支撑件折叠状态的结构示意图。

26.图18为本技术一实施方式提供的碳纤维树脂板的结构示意图。

27.图19为本技术又一实施方式提供的支撑件的截面示意图。

28.图20为本技术又一实施方式提供的支撑件的截面示意图。

29.图21为本技术一实施方式提供的折叠式电子设备的结构组成示意图。

30.标号说明:

31.碳纤维树脂板-10、可弯折区-11、内弯区-111、外弯区-112、过渡区-113、支撑区-12、孔结构-13、碳纤维树脂膜-101、支撑膜-20、支撑件-100、柔性屏-200、可弯折部-210、非弯折部-220、基材-201、柔性显示面板-202、偏光片-203、盖板-204、散热件-300、柔性屏组件-401、可折叠壳体组件-402、rf电路-410、存储器-420、输入单元-430、显示单元-440、传感器-250、音频电路-460、wifi模块-470、处理器-480、电源-490、折叠式电子设备-400。

具体实施方式

32.以下是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

33.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

34.本技术中的折叠式电子设备包括但不限于被设置成经由有线线路连接(如经由公共交换电话网络、数字用户线路、数字电缆、直接电缆连接,以及/或另一数据连接/网络)和/或经由(例如,针对蜂窝网络、无线局域网、诸如dvb-h网络的数字电视网络、卫星网络、am-fm广播发送器,以及/或另一通信终端的)无线接口接收/发送通信信号的装置。被设置成通过无线接口通信的通信终端可以被称为“无线通信终端”、“无线终端”、“电子装置”以及/或“电子设备”。折叠式电子设备的示例包括,但不限于卫星或蜂窝电话;可以组合蜂窝

无线电电话与数据处理、传真以及数据通信能力的个人通信系统终端;可以包括无线电电话、寻呼机、因特网/内联网接入、web浏览器、记事簿、日历以及/或全球定位系统接收器的pda;以及常规膝上型和/或掌上型接收器、游戏机或包括无线电电话收发器的其它电子装置。下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

35.需要说明的是,本技术实施方式中的电子设备主要是针对折叠式电子设备,例如,具有柔性屏组件的电子设备等,具体的可以但不限于为折叠屏手机。具体而言,折叠式电子设备能够进行弯曲折叠以便于携带,还能够进行展开,呈现较大显示面积以满足用户需要。

36.请参阅图1,为本技术一实施方式提供的折叠式电子设备的结构示意图,其中折叠式电子设备400包括柔性屏组件401。折叠式电子设备400可以为但不限于为手机、平板电脑、游戏机等设备。在本技术实施方式中,请参阅图1,折叠式电子设备400包括柔性屏组件401、可折叠壳体组件402以及电子组件,柔性屏组件401和可折叠壳体组件402连接并围设形成容置空间,电子组件设置在容置空间内。进一步的,折叠式电子设备400还可以包括折叠机构,折叠结构设置在容置空间内。折叠结构能够带动可折叠壳体组件402弯折,并且在可折叠壳体组件402弯折时,柔性屏组件401同步弯折。具体的,折叠机构可以但不限于为铰链机构、转轴机构、弹性机构等。

37.折叠式电子设备400根据柔性屏组件401的弯折方向的不同,可以分为内折屏设备和外折屏设备。请参阅图2,为本技术另一实施方式提供的折叠式电子设备的结构示意图,其中,该折叠式电子设备400中柔性屏组件401向内弯折,即可折叠壳体组件402向柔性屏组件401的一侧弯折,该折叠式电子设备400为内折屏设备。请参阅图3,为本技术又一实施方式提供的折叠式电子设备的结构示意图,其中,该折叠式电子设备400中柔性屏组件401向外弯折,即可折叠壳体组件402向背离柔性屏组件401的一侧弯折,该折叠式电子设备400为外折屏设备。在图2和图3中,箭头所指方向为折叠的方向,柔性屏组件401、可折叠壳体组件402可以沿虚线发生弯折,该虚线为弯折线或折叠线,可以理解的,弯折线并非实体部件。可以理解的,柔性屏组件401还可以为卷轴屏。

38.请参阅图4,为本技术一实施方式提供的柔性屏组件展开状态的截面示意图,柔性屏组件401包括支撑件100和柔性屏200,支撑件100用于支撑柔性屏200。为了获得轻薄的折叠式电子设备400,需要对折叠式电子设备400的组件进行改进,由于柔性屏200的盖板204的厚度减薄的操作性强,因此往往对柔性屏200的盖板204进行减薄以降低折叠式电子设备400的厚度和重量,这使得柔性屏200受到按压后会有下陷的问题,因此通过设置支撑件100,对柔性屏200起到支撑作用,保证柔性屏200的正常使用。在一实施例中,柔性屏200具有相对设置的显示面和非显示面,支撑件100设置在柔性屏200的非显示面朝向的一侧,从而保证柔性屏200显示面的正常工作。在另一实施例中,支撑件100完全贴合在柔性屏200靠近支撑件100的一侧,即支撑件100与柔性屏200整面贴合且贴合面平整,以使柔性屏200受到均匀的支撑力,避免柔性屏200受力不均造成部分表面下陷的问题,保证了柔性屏200的使用性能,还使得折叠式电子设备400在弯折时支撑件100与柔性屏200能够实现同步弯折,避免柔性屏200发生反向拱起等问题。

39.请参阅图5,为本技术一实施方式提供的柔性屏展开状态的示意图,请参阅图4和图5,柔性屏200具有可弯折部210。可以理解的,可弯折部210能够在柔性屏200弯曲折叠过

程中发生弯折,以实现折叠式电子设备400的折叠和打开。可以理解的,柔性屏200可以具有一个或多个可弯折部210。进一步的,柔性屏200还包括非弯折部220,非弯折部220与可弯折部210连接。可以理解的,柔性屏200可以具有一个或多个非弯折部220。在一实施例中,柔性屏200具有两个非弯折部220,可弯折部210设置在两个非弯折部220之间。通过在两个非弯折部220之间设置可弯折部210,使得在弯折过程中可弯折部210可以随着非弯折部220的运动实现折叠和打开。在一具体实施例中,如图4和图5所示,两个非弯折部220分别位于可弯折部210的左右两侧。可以理解的,柔性屏200中可弯折部210和非弯折部220的数量以及设置方式并不限于此,可以根据需要进行选择。

40.请参阅图6,为图5在a-a方向上的截面示意图,其中柔性屏200包括依次层叠设置的基材201、柔性显示面板202、偏光片203和盖板204。基材201可以对柔性显示面板202起到支撑和保护作用,基材201的厚度可以但不限于为20μm-100μm,如30μm、50μm、60μm、70μm或90μm等,基材201的材质可以但不限于为聚酰亚胺、聚氨酯或泡棉等。柔性显示面板202可以包括发光层和衬底,衬底设置在基材201和发光层之间。发光层的厚度可以但不限于为30μm-40μm,如30μm、33μm、35μm、37μm或40μm等,发光层可以但不限于为有机发光二极管(organic light-emitting diode,oled)模组;衬底的厚度可以但不限于为30μm-50μm,如30μm、35μm、40μm、45μm或50μm等,衬底的材质可以但不限于为聚酰亚胺。偏光片203的厚度可以但不限于为30μm-80μm,如35μm、40μm、55μm、70μm或75μm等。盖板204的厚度可以但不限于为30μm-80μm,如35μm、40μm、50μm、60μm、70μm或80μm等,盖板204的材质可以但不限于为树脂、玻璃等;例如玻璃盖板,其厚度可以但不限于为30μm-50μm,以降低柔性屏200的厚度和重量;又如聚酰亚胺盖板,其厚度可以但不限于为50μm-80μm,质量轻且透光率佳。在一实施例中,柔性屏组件401中柔性屏200的基材201与支撑件100贴合设置。在另一实施例中,柔性屏200可以包括至少一层连接层,连接层设置在基材201和支撑件100之间、基材201和柔性显示面板202之间、柔性显示面板202和偏光片203之间,和/或偏光片203和盖板204之间,用于连接柔性屏组件401中的多层结构。具体的,连接层可以但不限于为光学胶层和压敏胶层中的至少一层,连接层的厚度可以但不限于为10μm-50μm,如10μm、15μm、20μm、25μm、30μm、35μm、40μm或50μm等。例如,基材201和支撑件100之间的连接层的厚度可以为10μm-30μm,连接层可以为压敏胶层;基材201和柔性显示面板202之间的连接层的厚度可以为10μm-30μm,连接层可以为压敏胶层;柔性显示面板202和偏光片203之间的连接层的厚度可以为10μm-50μm,连接层可以为压敏胶层;偏光片203和盖板204之间的连接层的厚度可以为50μm,连接层可以为光学胶层。

41.请参阅图7,为本技术另一实施方式提供的柔性屏组件展开状态的截面示意图,柔性屏组件401还可以包括散热件300,散热件300设置在支撑件100背离柔性屏200的一侧表面。柔性屏组件401可以具有一个或多个散热件300,可以根据散热需要选择散热件300在支撑件100表面的分布方式。在一实施例中,散热件300对应于柔性屏200的非弯折部220,如此使得散热件300不会发生弯折,无需选择柔性散热材料,减小工艺难度。

42.在本技术实施方式中,支撑件100包括碳纤维树脂板10。碳纤维树脂板10的密度低、比强度高、比模量高,提高了支撑件100的机械性能,保证了支撑件100对柔性屏200的支撑力。请参阅图8和图9,为本技术一实施方式提供的支撑件的截面示意图和平面图,其中支撑件100包括碳纤维树脂板10,碳纤维树脂板10包括可弯折区11及设置在可弯折区11的两

侧的支撑区12。可以理解的,可弯折区11能够发生弯折,从而使碳纤维树脂板10和支撑件100发生弯曲折叠,支撑区12可以与柔性屏200的非弯折部220对应设置,对柔性屏200起到支撑作用,支撑区12与可弯折区11连接。在一实施例中,可弯折区11绕第一方向发生弯折,第一方向垂直于可弯折区11和支撑区12排列的方向,且第一方向平行于支撑区12。如图9所示,可弯折区11绕第一方向发生弯折,虚线l为弯折线,虚线l的延伸方向即为第一方向。在一实施例中,碳纤维树脂板10具有第一表面,可弯折区11能够绕第一方向发生弯折以使第一表面折叠或展开;第一方向平行于支撑区12即第一方向与展开状态的第一表面平行。可以理解的,碳纤维树脂板10还可以具有与第一表面相对设置的第二表面。

43.在本技术实施方式中,碳纤维树脂板10的材质包括碳纤维和热固性树脂。碳纤维的设置提高了碳纤维树脂板10的机械强度,热固性树脂对碳纤维起到承载的作用。在一实施例中,热固性树脂包括环氧树脂、双马来酰亚胺树脂、聚醚醚酮树脂、聚氰酸酯、聚酰亚胺和聚碳酸酯中的至少一种。上述树脂具有优异的机械性能和粘结性能,保证了碳纤维树脂板10的使用。请参阅图10,为本技术一实施方式提供的碳纤维树脂板的截面示意图,碳纤维树脂板10包括多层层叠设置的碳纤维树脂膜101。也就是说,多层碳纤维树脂膜101在厚度方向上层叠设置,如两层、三层、四层等多层碳纤维树脂膜101组成碳纤维树脂板10。进一步的,碳纤维树脂板10包括三层或三层以上的碳纤维树脂膜101。在一实施例中,将多条碳纤维沿一个方向取向,并展开在热固性树脂溶液中,经加热固化形成碳纤维树脂膜101。例如,通过多个导辊沿传送方向传送碳纤维,并将碳纤维沿传送方向平铺并展开在热固性树脂溶液中,通过加热辊、热压辊和冷却板,形成碳纤维树脂膜101。可以理解的,在碳纤维树脂膜101中碳纤维均沿一个方向取向排布。在另一实施例中,将多层碳纤维树脂膜101层叠设置,并在多层碳纤维树脂膜101之间涂覆热固性树脂胶黏剂,经加热固化后形成碳纤维树脂板10。热固性树脂溶液和热固性树脂胶黏剂的材质可以包括环氧树脂、双马来酰亚胺树脂、聚醚醚酮树脂、聚氰酸酯、聚酰亚胺和聚碳酸酯中的至少一种,例如热固性树脂溶液和热固性树脂胶黏剂的材质可以相同。在又一实施例中,碳纤维树脂膜101的厚度可以为15μm-50μm,如15μm、20μm、25μm、30μm、40μm或45μm等。

44.可以理解的,在折叠式电子设备400的使用过程中,需要进行多次弯折,这就要求支撑件100具有优异的耐弯折性能,而现有支撑件100的耐弯折性能还不能满足使用需求。

45.在本技术实施方式中,可弯折区11中碳纤维的质量含量小于50%,和/或可弯折区11中碳纤维的延伸方向与第一方向平行或具有第一夹角,第一夹角小于或等于10

°

。可弯折区11中碳纤维含量小于50%可以降低碳纤维树脂板10在可弯折区11的弯曲模量和弯折应力,提高可弯折区11的耐弯折性能;碳纤维具有各向异性,改变碳纤维的延伸方向(取向),使碳纤维的延伸方向与第一方向平行或具有小的夹角,降低碳纤维树脂板10中可弯折区11的弯曲模量和弯折应力,提高了可弯折区11的耐弯折性能。碳纤维树脂板10的密度低、比强度高、比模量高,提高了支撑件100的强度,保证了支撑件100对柔性屏200的支撑力;通过改变可弯折区11中碳纤维的含量和/或取向,降低可弯折区11的弯折模量和弯折应力,从而显著提高碳纤维树脂板10以及支撑件100的耐弯折性能,有利于支撑件100在柔性屏组件401和折叠式电子设备400中的应用,提高柔性屏组件401和折叠式电子设备400的使用寿命。

46.在本技术第一种实现方式中,可弯折区11中碳纤维的延伸方向与第一方向平行或具有第一夹角,第一夹角小于或等于10

°

。请参阅图11,为本技术一实施方式提供的碳纤维

树脂板的可弯折区的弯折示意图,碳纤维(图中灰色部分所示)的延伸方向与第一方向(虚线l的延伸方向)平行。可以理解的,在其他实施方式中,碳纤维的延伸方向与第一方向可以具有第一夹角,第一夹角小于或等于10

°

。由于碳纤维具有各向异性,改变了碳纤维的取向,使得可弯折区11的弯折模量降低,同时当碳纤维的取向与第一方向平行或具有小的夹角时,在弯折过程中可弯折区11抵抗弯折或展开的能力减小,进一步降低了弯折模量,如此提升了可弯折区11的耐弯折性能。在一实施例中,碳纤维的延伸方向与第一方向平行,从而显著降低可弯折区11的弯折模量。在另一实施例中,碳纤维的延伸方向与第一方向的第一夹角可以为0.5

°‑

10

°

。具体的,碳纤维的延伸方向与第一方向的第一夹角可以但不限于为0.5

°

、1

°

、2

°

、3

°

、5

°

、7

°

或9

°

等。在又一实施例中,碳纤维的延伸方向与第一方向的第一夹角可以为0.5

°‑3°

,如此进一步降低可弯折区11的弯折模量。在又一实施例中,碳纤维的延伸方向与第一方向的第一夹角可以为4

°‑8°

。在本技术实施方式中,可弯折区11中碳纤维的延伸方向与展开状态的第一表面平行。由于碳纤维具有各向异性,设置可弯折区11中碳纤维的延伸方向与第一表面平行能够提高可弯折区11的弯折强度,进一步提高可弯折区11的耐弯折性能。在一实施例中,碳纤维的延伸方向与第一方向平行且碳纤维的延伸方向与展开状态的第一表面平行,从而显著降低可弯折区11的弯折模量,同时保证可弯折区11的弯折强度,提高可弯折区11的耐弯折性能。可以理解的,在该实现方式中,由于改变碳纤维的取向可以降低可弯折区11的弯折模量,提升可弯折区11的耐弯折性能;因此,此时对可弯折区11中碳纤维的质量含量不作限定。在一实施例中,可弯折区11中碳纤维的质量含量可以小于或等于80%、小于或等于70%、小于或等于60%、小于50%等。

47.在本技术第二种实现方式中,碳纤维树脂板10的可弯折区11中碳纤维的质量含量小于50%。具体的,碳纤维树脂板10的可弯折区11中碳纤维的质量含量可以但不限于为0、10%、15%、23%、25%、30%、36%、40%、48%等。在一实施例中,碳纤维树脂板10的可弯折区11中碳纤维的质量含量小于30%,从而进一步降低碳纤维树脂板10的弯折模量。在另一实施例中,碳纤维树脂板10的可弯折区11中碳纤维的质量含量为0。也就是说,可弯折区11不含碳纤维,可弯折区11的材质为热固性树脂。由于热固性树脂的弯折模量远低于碳纤维的弯折模量,如此设置明显提升了可弯折区11的耐弯折性能,同时热固性树脂的强度佳,进一步保证可弯折区11的使用寿命。可以理解的,此时碳纤维树脂板10可以具有除可弯折区11以外的其他区域,其他区域中可以含有碳纤维。可以理解的,在该实现方式中,由于降低可弯折区11中碳纤维的含量可以降低可弯折区11的弯折模量,提升可弯折区11的耐弯折性能;因此,此时对可弯折区11中碳纤维的取向不作限定。在一实施例中,可弯折区11中碳纤维的延伸方向可以与第一方向平行,也可以与第一方向具有夹角,夹角的角度不作限定,如可以为90

°

等。

48.在本技术第三种实现方式中,碳纤维树脂板10的可弯折区11中碳纤维的质量含量小于50%,且碳纤维的延伸方向与第一方向平行或具有第一夹角,第一夹角小于或等于10

°

。可以理解的,此时可弯折区11中碳纤维的质量含量需要大于0。通过改变可弯折区11中碳纤维的含量以及取向,协同作用降低可弯折区11的弯折模量,提高可弯折区11的耐弯折性能。在一实施例中,碳纤维树脂板10的可弯折区11中碳纤维的质量含量小于50%,且碳纤维的延伸方向与第一方向平行。在另一实施例中,碳纤维树脂板10的可弯折区11中碳纤维的质量含量小于30%,且碳纤维的延伸方向与第一方向平行。在又一实施例中,碳纤维树脂

板10的可弯折区11中碳纤维的质量含量小于30%,且碳纤维的延伸方向与第一方向具有第一夹角,第一夹角小于或等于10

°

。

49.在本技术实施方式中,可弯折区11的厚度可以为10μm-200μm(如10μm、20μm、50μm、60μm、100μm、140μm、150μm、175μm或190μm等)。设置上述厚度的可弯折区11既可以保证可弯折区11的强度和支撑效果,同时又不会过多增加碳纤维树脂板10的重量和厚度。在一实施例中,可弯折区11中含有碳纤维时,可弯折区11的厚度可以为10μm-50μm。在另一实施例中,可弯折区11中碳纤维的质量含量为0时,可弯折区11的厚度可以为30μm-80μm,从而保证可弯折区11的强度。

50.在本技术实施方式中,可弯折区11设置有孔结构13。通过设置孔结构13,降低在弯折过程中可弯折区11内部应力,进一步提升可弯折区11的耐弯折性能。可弯折区11可以设置多个孔结构13。可以理解的,不设置孔结构13时,通过改变可弯折区11中碳纤维的含量、取向,可以提升支撑件100的耐弯折性能,避免仅通过开孔改善耐弯折性能,从而降低了工艺难度和加工成本,同时提高了生产良率。在本技术实施例中,孔结构13包括通孔和盲孔中的至少一种。请参阅图12,为本技术另一实施方式提供的支撑件的截面示意图,其中,碳纤维树脂板10的可弯折区11设置有孔结构13,孔结构13为盲孔。其中,盲孔的开口朝向背离柔性屏200的一侧,盲孔包括底壁和环形侧壁,底壁和环形侧壁围设形成盲孔的孔腔。请参阅图13,为本技术又一实施方式提供的支撑件的截面示意图,其中,碳纤维树脂板10的可弯折区11设置有孔结构13,孔结构13为通孔。通孔贯穿碳纤维树脂板10靠近柔性屏200的一侧表面与背离柔性屏200的一侧表面。在另一实施例中,可弯折区11设置的孔结构13既有盲孔,也有通孔。在本技术中,孔结构13的横向尺寸、开口形状、分布密度、盲孔的深度等根据需要进行选择。在一实施例中,孔结构13的开口可以但不限于为圆形、椭圆形、腰圆形、长方形、正方形、菱形、正六边形、不规则形状等。请参阅图14,为本技术一实施方式提供的碳纤维树脂板的可弯折区的结构示意图,其中图14中(a)-(d)中孔结构13的开口形状依次为圆形、腰圆形、长方形和菱形。具体的,可弯折区11中多个孔结构13的形状可以相同,也可以不同。请参阅图15,为本技术一实施方式提供的碳纤维树脂板的可弯折区的截面示意图,其中图15中(a)-(c)中沿可弯折区11厚度方向上的孔结构13的横截面的形状依次为倒v形、倒u形和梯形。在另一实施例中,可弯折区11中孔结构13呈规则排布。进一步的,以第一方向为中心,孔结构13呈对称排布,从而保证可弯折区11的均匀受力。进一步的,可弯折区11中孔结构13呈阵列排布。在一具体实施例中,如图14中(b)所示,孔结构13为条形孔,开口形状为腰圆形,孔结构13的长度方向与弯折线平行,多个孔结构13沿平行于弯折线的方向和垂直于弯折线的方向间隔阵列排布。在本技术中,孔结构13的设置需要保证可弯折区11的强度;例如可弯折区11厚度为100μm,孔结构13的孔径宽为150μm时,可弯折区11的屈服强度大于或等于700mpa,又如可弯折区11厚度为150μm,孔结构13的孔径宽为150μm时,可弯折区11的屈服强度大于或等于400mpa,既保证可弯折区11的强度,同时保证孔结构13的成型良率。

51.在本技术实施方式中,可以通过激光、计算机数字化控制精密机械加工等方式在可弯折区11成型孔结构13,如激光烧蚀、镭雕等。在一实施例中,可以将可弯折区11通过吸附的方式固定,采用功率5w以上的纳米紫外激发器进行激光开孔,同时可弯折区11周围设置有吹气装置,在加工过程中可以将产生的碎屑吹走。

52.请参阅图16,为本技术一实施方式提供的支撑件折叠状态的结构示意图,在折叠

状态时,支撑件100的形态呈u型。在一实施例中,碳纤维树脂板10的可弯折区11中孔结构13的分布密度沿着第二方向逐渐减小,其中第二方向为可弯折区11和支撑区12的排列方向。在另一实施例中,沿第二方向上孔结构13的深度逐渐减小。在又一实施例中,沿第二方向上可弯折区11的厚度逐渐增大。如此既能够可弯折区11的强度,同时又提升了可弯折区11的耐弯折性能。

53.请参阅图17,为本技术另一实施方式提供的支撑件折叠状态的结构示意图,在折叠状态时,支撑件100的形态呈水滴状。在本技术实施方式中,碳纤维树脂板10的可弯折区11包括内弯区111和外弯区112。其中内弯区111朝向折叠式电子设备400内部,外弯区112朝向折叠式电子设备400外部。在一实施例中,可弯折区11设置有孔结构13,孔结构13包括通孔和盲孔中的至少一种;内弯区111设置有第一孔结构,外弯区设置有第二孔结构。也就是说,第一孔结构、第二孔结构包括通孔和盲孔中的至少一种。可以理解的,盲孔的开口朝向背离柔性屏200的一侧。进一步的,第一孔结构的分布密度大于第二孔结构的分布密度,从而降低了内弯区111在弯折过程中受到的应力,提升了内弯区111的耐弯折性能,并且孔结构13分布密度减小,也保证了可弯折区11的强度。进一步的,第一孔结构的深度大于第二孔结构的深度,从而提升了内弯区111的耐弯折性能,并且保证了可弯折区11的强度。具体的,第一孔结构为通孔,第二孔结构为盲孔。在另一实施例中,内弯区111的厚度小于外弯区的厚度,从而提升了内弯区111的耐弯折性能,并且保证了可弯折区11的强度。进一步的,请参阅图17,可弯折区11还包括过渡区113,过渡区113用于连接内弯区111和外弯区112。具体的,在第二方向上,可弯折区11中孔结构13的分布密度逐渐减小,和/或孔结构13的深度逐渐减小,和/或可弯折区11的厚度逐渐增大,从而使可弯折区11既具有优异的耐弯折性能,还具有高强度,保证碳纤维树脂板10的支撑效果。

54.在本技术实施方式中,可弯折区11的弯折模量小于或等于20gpa,弯折强度大于或等于150mpa。如此保证了支撑件100的耐弯折性能以及支撑强度。在一实施例中,可弯折区11中碳纤维的质量含量为0时,可弯折区11的弯折模量小于或等于8gpa。在另一实施例中,可弯折区11中碳纤维的延伸方向与第一方向平行时,可弯折区11的弯折模量小于或等于12gpa。

55.在本技术实施方式中,支撑区12中碳纤维的质量含量为50%-80%(如50%、60%、70%、80%等)。支撑区12中碳纤维的质量含量较高,提高了支撑区12的强度,保证了碳纤维树脂板10以及支撑件100的机械性能,有利于支撑件100对柔性屏200的支撑效果的提升。进一步的,支撑区12中热固性树脂的质量含量为20%-50%(如20%、25%、30%、40%、50%等)。在本技术实施方式中,支撑区12中碳纤维的质量含量与可弯折区11中碳纤维的质量含量的差值大于或等于20%。如此,支撑区12的碳纤维含量高,保证了碳纤维树脂板10以及支撑件100的机械性能,可弯折区11的碳纤维含量少,保证了碳纤维树脂板10以及支撑件100的耐弯折性能,从而提高了碳纤维树脂板10以及支撑件100的使用寿命。进一步的,支撑区12中碳纤维的质量含量与可弯折区11中碳纤维的质量含量的差值大于或等于30%。更进一步的,支撑区12中碳纤维的质量含量与可弯折区11中碳纤维的质量含量的差值大于或等于40%。在一实施例中,支撑区12中碳纤维的质量含量为50%-80%,可弯折区11中碳纤维的质量含量小于或等于30%。

56.在本技术实施方式中,支撑区12中碳纤维的延伸方向与第一方向具有第二夹角,

第二夹角为70

°‑

110

°

。例如,70

°

、75

°

、80

°

、85

°

、90

°

、100

°

或110

°

等。通过使支撑区12中碳纤维延伸方向与第一方向具有较大的夹角,从而提高支撑区12的强度,保证支撑件100的机械性能。在一实施例中,支撑区12中碳纤维的延伸方向与展开状态的第一表面平行且碳纤维的延伸方向与第一方向具有第二夹角。如此能够进一步提高支撑区12的强度。进一步的,支撑区12中部分碳纤维的延伸方向与展开状态的第一表面平行,部分碳纤维的延伸方向与展开状态的第一表面垂直。通过设置垂直方向上的碳纤维,从而在碳纤维树脂板10厚度方向上形成导热通路,提高折叠式电子设备400的散热效果。在一实施例中,支撑区12中碳纤维的延伸方向与第一方向垂直;进一步的,支撑区12中碳纤维的延伸方向还与展开状态的第一表面平行,从而极大地提高支撑区12的强度,提升支撑件100的性能。请参阅图18,为本技术一实施方式提供的碳纤维树脂板的结构示意图,其为碳纤维树脂板10厚度方向上的纵截面图,其中,支撑区12中碳纤维的延伸方向与第一方向垂直,可弯折区11中碳纤维的延伸方向与第一方向平行,图中灰色部分表示为碳纤维。可以理解的,碳纤维的形状、尺寸等可以根据需要进行选择,图中碳纤维的图示仅用于表示碳纤维的取向,对碳纤维的分布密度、形状等并不构成限定。

57.在本技术实施方式中,支撑区12的厚度可以为50μm-200μm,如50μm、65μm、80μm、100μm、120μm、150μm、180μm或200μm等。设置上述厚度的支撑区12既可以保证碳纤维树脂板10的支撑效果,同时又不会过多增加碳纤维树脂板10的重量和厚度。在本技术实施方式中,支撑区12的厚度大于或等于可弯折区11的厚度。此时,支撑区12的厚度可以作为碳纤维树脂板10的厚度。请参阅图19,为本技术又一实施方式提供的支撑件的截面示意图,其中支撑区12的厚度大于可弯折区11的厚度。可以理解的,支撑区12和可弯折区11朝向柔性屏200的表面仍然共平面,以保证碳纤维树脂板10的支撑作用,使柔性屏200受力均匀。在一实施例中,支撑区12的厚度可以为50μm-200μm,可弯折区11的厚度为10μm-200μm,支撑区12的厚度大于或等于可弯折区11的厚度。如此设置既保证了支撑区12的支撑效果,同时也保证了可弯折区11的耐弯折性能,并且不会过多增加碳纤维树脂板10的重量。进一步的,可弯折区11的厚度为10μm-80μm,如10μm、25μm、40μm、50μm、60μm或75μm等。

58.在本技术一实施例中,支撑件100包括碳纤维树脂板10,碳纤维树脂板10包括可弯折区11和与可弯折区11连接的支撑区12,可弯折区11中碳纤维的质量含量为0,支撑区12中碳纤维的质量含量为50%-80%。进一步的,支撑区12的厚度大于可弯折区11的厚度。进一步的,可弯折区11设置有孔结构13,孔结构13包括通孔和盲孔中的至少一种。在本技术另一实施例中,支撑件100包括碳纤维树脂板10,碳纤维树脂板10包括可弯折区11和与可弯折区11连接的支撑区12,碳纤维树脂板10具有第一表面,可弯折区11能够绕第一方向发生弯折以使第一表面折叠或展开,可弯折区11中碳纤维的延伸方向与第一方向平行,支撑区12中碳纤维的延伸方向与第一方向垂直且与展开状态的第一表面平行。进一步的,支撑区12的厚度大于可弯折区11的厚度。进一步的,可弯折区11设置有孔结构13,孔结构13包括通孔和盲孔中的至少一种。进一步的,支撑区12中碳纤维的质量含量为50%-80%。

59.对比例:碳纤维树脂板的可弯折区(厚度为150μm)包括质量含量为67%的碳纤维和33%的环氧树脂,碳纤维的延伸方向与第一方向垂直且与展开状态的第一表面平行,此时可弯折区的弯折模量为120gpa,弯折强度为1500mpa;该碳纤维树脂板弯折10万次时出现裂纹,影响其继续使用。实施例1:碳纤维树脂板10的可弯折区11(厚度为150μm)的材质为环

氧树脂,即可弯折区11不含碳纤维。实施例2:碳纤维树脂板10的可弯折区11(厚度为150μm)包括质量含量为67%的碳纤维和33%的环氧树脂,碳纤维的延伸方向与第一方向平行。实施例3:与实施例2的区别在于可弯折区11的碳纤维的质量含量为33%。实施例4:与实施例3的区别在于碳纤维的延伸方向与第一方向的夹角为3

°

,且碳纤维的延伸方向与展开状态的第一表面平行。实施例5:与实施例3的区别在于碳纤维的延伸方向与第一方向垂直,且碳纤维的延伸方向与展开状态的第一表面平行。实施例6:与对比例的区别在于碳纤维的延伸方向与第一方向的夹角为1

°

。实施例7:与对比例的区别在于碳纤维的延伸方向与第一方向的夹角为3

°

。实施例8:与对比例的区别在于碳纤维的延伸方向与第一方向的夹角为8

°

。经检测,实施例制得的碳纤维树脂板10中可弯折区11的弯折模量均远低于对比例,弯折次数均远高于对比例,弯折强度达到150mpa以上;实施例1-3制得的碳纤维树脂板10中可弯折区11的弯折模量低于其他实施例,弯折次数高于其他实施例;实施例4制得的碳纤维树脂板10中可弯折区11的弯折模量低于实施例5,弯折次数高于实施例5;实施例6制得的碳纤维树脂板10中可弯折区11的弯折模量低于实施例7,弯折次数高于实施例7;实施例7制得的碳纤维树脂板10中可弯折区11的弯折模量低于实施例8,弯折次数高于实施例8;其中,实施例1制得的碳纤维树脂板10中可弯折区11的弯折模量为3.5gpa,弯折强度为150mpa,该碳纤维树脂板10能够弯折20万次以上,无不良现象出现;实施例2制得的碳纤维树脂板10的可弯折区11的弯折模量为9gpa,弯折强度为200mpa,该碳纤维树脂板10能够弯折20万次以上,无不良现象出现。可以看出,通过改变碳纤维的含量和/或取向,可以大幅度提升碳纤维树脂板10的耐弯折性能,延长其使用寿命。

60.在本技术实施方式中,将第一碳纤维树脂子板和第二碳纤维树脂子板进行拼接,且拼接面涂覆有热固性树脂胶黏剂,通过加热固化形成碳纤维树脂板10,其中,第一碳纤维树脂子板作为可弯折区11,第二碳纤维树脂子板作为支撑区12。通过控制第一碳纤维树脂子板中碳纤维的含量和/或取向,以满足耐弯折性能的需要,第二碳纤维树脂子板的数量可以为两个或两个以上,第一碳纤维树脂子板和第二碳纤维树脂子板可以由多层碳纤维树脂膜101层叠设置形成,具体根据需要进行选择。

61.请参阅图20,为本技术又一实施方式提供的支撑件的截面示意图,支撑件100还可以包括支撑膜20,支撑膜20设置在碳纤维树脂板10的表面。支撑膜20的设置进一步提高支撑件100的强度,提高支撑件100对柔性屏200的支撑力。在一实施例中,支撑膜20在碳纤维树脂板10上的正投影完全覆盖碳纤维树脂板10,也就是说,支撑膜20设置在碳纤维树脂板10的整个表面。在另一实施例中,请参阅图20,支撑膜20对应碳纤维树脂板10的支撑区12设置,也就是说,在碳纤维树脂板10的可弯折区11不设置支撑膜20,既提高了支撑件100的耐弯折性能,还保证了支撑件100的机械强度。在一实施例中,支撑膜20的材质可以但不限于为铜合金、铝合金、钛合金、镁合金、锌合金、不锈钢或液态金属等,使支撑件100膜兼顾高刚度、高导热系数以及轻量化的性能。在另一实施例中,支撑件100的厚度可以为60μm-280μm。进一步的,支撑件100的厚度可以为100μm-180μm。具体的,支撑件100的厚度可以但不限于为100μm、120μm、150μm、160μm、170μm或180μm等。

62.请参阅图21,为本技术一实施方式提供的折叠式电子设备的结构组成示意图,折叠式电子设备400的结构可以包括rf电路410、存储器420、输入单元430、显示单元440、传感器450、音频电路460、wifi模块470、处理器480以及电源490等。其中,rf电路410、存储器

420、输入单元430、显示单元440、传感器450、音频电路460、wifi模块470分别与处理器480连接;电源490用于为整个折叠式电子设备400提供电能。具体而言,rf电路410用于接发信号;存储器420用于存储数据指令信息;输入单元430用于输入信息,具体可以包括触控面板以及操作按键等其他输入设备;显示单元440可以包括柔性屏200等;传感器450包括红外传感器、激光传感器等,用于检测用户接近信号、距离信号等;扬声器461以及传声器462通过音频电路460与处理器480连接,用于接发声音信号;wifi模块470则用于接收和发射wifi信号;处理器480用于处理折叠式电子设备400的数据信息。

63.在本技术中,术语“设置”、“连接”应做广义理解。例如,可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。除非另有说明,“多个”的含义为两个或两个以上。

64.以上对本技术实施方式所提供的内容进行了详细介绍,本文对本技术的原理及实施方式进行了阐述与说明,以上说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!