一种复合玻纤滤纸及其制备方法和应用与流程-j9九游会真人

1.本发明属于过滤材料技术领域,特别涉及一种复合玻纤滤纸及其制备方法和应用。

背景技术:

2.油液污染是影响液压系统和燃油系统元件寿命和运行稳定性的最主要因素,油液中的固体颗粒污染物会堵塞精密元件降低其性能。现阶段主要通过利用纤维过滤材料制成的过滤元件将油液中的固体颗粒物滤除以保证油液的使用品质;然而现有的纤维过滤材料多为一体成型得到,成型过程复杂,且存在纤维层间结合能力差的问题。

3.因此,急需提供一种纤维层间结合力强、纳污量高的复合玻纤滤纸以解决上述问题。

技术实现要素:

4.针对现有技术中过滤材料纳污量低的问题,本发明提供了一种复合玻纤滤纸及其制备方法和应用,本发明提供的复合玻纤滤纸的纤维层间结合强度大、纳污量高、5微米过滤比大,可满足液压系统和燃油系统对于过滤材料的要求。

5.本发明在第一方面提供了一种复合玻纤滤纸,所述复合玻纤滤纸包括第一玻纤滤纸层、第二玻纤滤纸层及位于所述第一玻纤滤纸层和第二玻纤滤纸层之间的热熔胶层;

6.所述第一玻纤滤纸层包括第一纤维组分和增强剂;所述第一纤维组分包括第一玻璃纤维棉、有机纤维和短切玻璃纤维;

7.所述第二玻纤滤纸层包括第二纤维组分和增强剂;所述第二纤维组分包括第二玻璃纤维棉、有机纤维和短切玻璃纤维;

8.所述第一玻璃纤维棉的直径大于第二玻璃纤维棉的直径;

9.所述热熔胶层中热熔胶丝呈网状分布。

10.优选地,所述第一纤维组分和所述第二纤维组分的质量比为(1~2.5):1;

11.所述热熔胶层的质量为所述复合玻纤滤纸总质量的1~10%。

12.优选地,所述第一玻璃纤维棉的直径为3~5μm;所述第二玻璃纤维棉的直径为1~3μm。

13.优选地,所述第一玻纤滤纸层包括以质量分数计的第一纤维组分80~95%和增强剂5~20%;所述第一纤维组分包括以质量分数计的第一玻璃纤维棉70~90%、有机纤维1~10%和短切玻璃纤维5~20%。

14.优选地,所述第二玻纤滤纸层包括以质量分数计的第二纤维组分80~95%和增强剂5~20%;所述第二纤维组分包括以质量分数计的第二玻璃纤维棉70~90%、有机纤维1~10%和短切玻璃纤维5~20%。

15.优选地,所述增强剂为丙烯酸乳液、酚醛树脂、环氧树脂中的一种或多种;

16.所述有机纤维为双组分有机纤维,优选为pe/pet纤维;优选的是,所述有机纤维的

直径为1.5~3d;

17.所述短切玻璃纤维的直径为7~15μm;和/或

18.所述热熔胶丝的直径为0.1~1mm。

19.本发明在第二方面提供了一种第一方面所述的复合玻纤滤纸的制备方法,所述制备方法包括如下步骤:

20.s1.将第一玻璃纤维棉、有机纤维和短切玻璃纤维混合后进行碎浆处理,得到第一浆料,然后经冲浆上网、真空脱水成型、增强处理、烘干固化成型,得到第一玻纤滤纸层;

21.s2.将第二玻璃纤维棉、有机纤维和短切玻璃纤维混合后进行碎浆处理,得到第二浆料,然后经冲浆上网、真空脱水成型、增强处理、烘干固化成型,得到第二玻纤滤纸层;

22.s3.在所述第一玻纤滤纸层表面喷涂融化后的热熔胶,热熔胶丝呈网状分布,并与第二玻纤滤纸层进行压合,得到所述复合玻纤滤纸。

23.优选地,所述碎浆处理的ph为2.0~3.0;

24.所述冲浆上网的浓度为0.1~0.2%;

25.所述真空脱水成型的压力为0.01~0.04mpa;

26.所述增强处理为采用增强剂浸润的方式进行;和/或

27.所述烘干固化成型为先于100~110℃进行烘干,再于140~150℃进行固化。

28.优选地,所述热熔胶的用量为5~10g/m2;

29.所述压合的压力为20~25psi。

30.本发明在第三方面提供了一种第一方面所述的复合玻纤滤纸在液压系统和燃油系统中的应用。

31.本发明与现有技术相比至少具有如下有益效果:

32.本发明复合玻纤滤纸包括第一玻纤滤纸层、第二玻纤滤纸层和热熔胶层;第一玻纤滤纸层中的第一玻璃纤维棉的直径大于第二玻纤滤纸层中的第二玻璃纤维棉的直径,可以减少过滤阻力,提高过滤效率,同时提高复合玻纤滤纸的纳污量。

33.本发明通过采用具有网状结构的热熔胶层将第一玻纤滤纸层和第二玻纤滤纸层复合的方式有效提高了纤维层间结合强度,同时网状结构的热熔胶层不会堵塞第一玻纤滤纸层和第二玻纤滤纸层中的孔隙,可以进一步减少过滤阻力和提高复合玻纤滤的纳污量,延长复合玻纤滤纸的使用寿命;本发明提供的复合玻纤滤纸克服了传统玻纤滤纸纤维层间结合强度差、纳污量低的问题,可满足液压系统和燃油系统对于过滤材料的要求。

34.本发明提供的复合玻纤滤纸的纤维层间结合强度大、纳污量高、5微米过滤比大,克服了传统玻纤滤纸无法同时具备高过滤精度和高纳污量的问题,可满足液压系统和燃油系统对过滤材料的要求。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

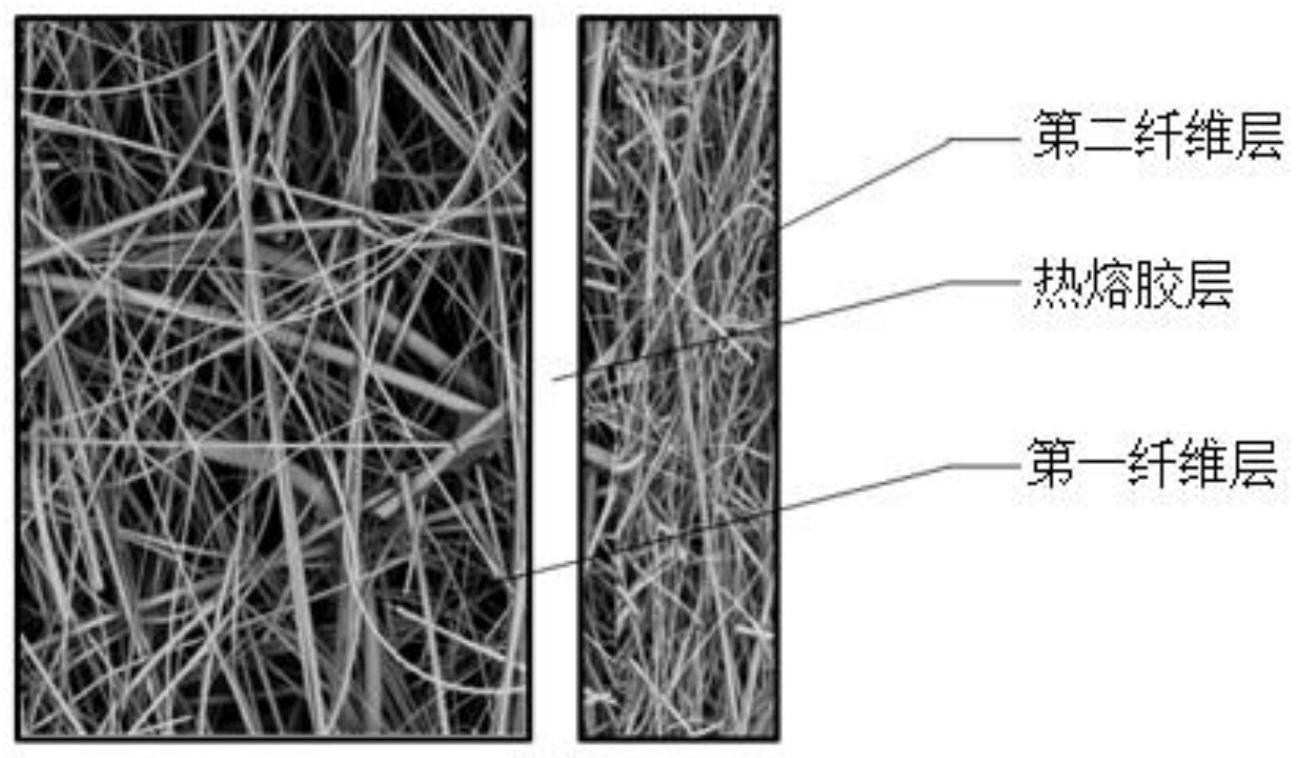

36.图1是本发明提供的一种复合玻纤滤纸的扫描电镜图;

37.图2是本发明提供热熔胶丝的一种网状(井字形网状)分布图;

38.图3是本发明提供热熔胶丝的另一种网状(不规则网状)分布图。

具体实施方式

39.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明在第一方面提供了一种复合玻纤滤纸,所述复合玻纤滤纸包括第一玻纤滤纸层、第二玻纤滤纸层及位于所述第一玻纤滤纸层和第二玻纤滤纸层之间的热熔胶层;

41.所述第一玻纤滤纸层包括第一纤维组分和增强剂;所述第一纤维组分包括第一玻璃纤维棉、有机纤维和短切玻璃纤维;

42.所述第二玻纤滤纸层包括第二纤维组分和增强剂;所述第二纤维组分包括第二玻璃纤维棉、有机纤维和短切玻璃纤维;

43.所述第一玻璃纤维棉的直径大于第二玻璃纤维棉的直径;

44.所述热熔胶层中热熔胶丝呈网状分布。

45.需要说明的是,本发明第一玻纤滤纸层一面为迎流面;本发明第一玻纤滤纸层中的第一玻璃纤维棉的直径大于第二玻纤滤纸层中的第二玻璃纤维棉的直径,可以减少过滤阻力,提高过滤效率,同时提高复合玻纤滤的纳污量。

46.本发明通过采用具有网状结构的热熔胶层将第一玻纤滤纸层和第二玻纤滤纸层复合的方式有效提高了纤维层间结合强度,同时网状结构的热熔胶层不会堵塞第一玻纤滤纸层和第二玻纤滤纸层中的孔隙,可以进一步减少过滤阻力和提高复合玻纤滤的纳污量,延长复合玻纤滤纸的使用寿命;本发明提供的复合玻纤滤纸克服了传统玻纤滤纸纤维层间结合强度差、纳污量低的问题,可满足液压系统和燃油系统对于过滤材料的要求。

47.本发明提供的复合玻纤滤纸的纤维层间结合强度大、纳污量高、5微米过滤比大,克服了传统玻纤滤纸无法同时具备高过滤精度和高纳污量的问题,可满足液压系统和燃油系统对过滤材料的要求。

48.本发明热熔胶层中热熔胶丝呈网状分布,网状可以为规则网状结构,例如,可以为规则井字形网状结构(图2);也可以为不规则网状结构,例如,蜘蛛网状结构(图3)。

49.根据一些优选的实施方式,所述第一纤维组分和所述第二纤维组分的质量比为(1~2.5):1(例如,可以为1:1、1.2:1、1.4:1、1.5:1、1.6:1、1.8:1、2:1、2.2:1或2.5:1);本发明第一纤维组分和第二纤维组分的质量比控制在上述范围,可确保得到的复合玻纤滤纸同时满足力学性能和过滤性能的要求。若第一纤维组分和第二纤维组分的质量比过大,会使得复合玻纤滤纸的过滤比降低,同时导致复合玻纤滤纸强度降低,无法承受流量冲击。发明人发现,当第一纤维组分和所述第二纤维组分的质量比为9:1时,因第二纤维组分的含量过小,在进行性能测试时无法承受流量的冲击,无法测得纵向强度性能数据。

50.所述热熔胶层的质量为所述复合玻纤滤纸总质量的1~10%(例如,可以为1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%)。

51.根据一些优选的实施方式,所述第一玻璃纤维棉的直径为3~5μm(例如,可以为3μm、3.5μm、4μm、4.5μm或5μm);所述第二玻璃纤维棉的直径为1~3μm(例如,可以为1μm、1.5μm、2μm、2.5μm或3μm);

52.在本发明一些具体的实施例中,所述第二玻璃纤维棉包含直径不同的玻璃纤维棉;更优选的是,直径大的玻璃纤维棉的含量大于直径小的玻璃纤维棉的含量。本发明的第一玻璃纤维棉和第二玻璃纤维棉优选中碱玻璃纤维棉。

53.在本发明一个优选的实施例中,第二玻璃纤维包含以质量分数计的直径为1.5μm玻璃纤维60~70%(例如,可以为60%、61%、62%、63%、64%、65%、66%、67%、68%、69%或70%),直径为1μm玻璃纤维10~20%(例如,可以为10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%);

54.根据一些优选的实施方式,所述第一玻纤滤纸层包括以质量分数计的第一纤维组分80~95%(例如,可以为80%、81%、82%、83%、84%、85%、86%、87%、88%、89%、90%、91%、92%、93%、94%或95%)和增强剂5~20%(例如,可以为5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%);所述第一纤维组分包括以质量分数计的第一玻璃纤维棉70~90%(例如,可以为70%、71%、72%、73%、74%、75%、76%、77%、78%、79%、80%、81%、82%、83%、84%或85%)、有机纤维1~10%(例如,可以为1%、2%、3%、4%、5%、6%、7%、8%、9%或10%)和短切玻璃纤维5~20%(例如,可以为5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%)。

55.根据一些优选的实施方式,所述第二玻纤滤纸层包括以质量分数计的第二纤维组分80~95%(例如,可以为80%、81%、82%、83%、84%、85%、86%、87%、88%、89%、90%、91%、92%、93%、94%或95%)和增强剂5~20%(例如,可以为5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%);所述第二纤维组分包括以质量分数计的第二玻璃纤维棉70~90%(例如,可以为70%、71%、72%、73%、74%、75%、76%、77%、78%、79%、80%、81%、82%、83%、84%或85%)、有机纤维1~10%(例如,可以为1%、2%、3%、4%、5%、6%、7%、8%、9%或10%)和短切玻璃纤维5~20%(例如,可以为5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%)。

56.在本发明的一些实施例中,第二玻璃纤维棉包括两种直径不同的玻璃纤维棉,优选的是,包括直径为1.5μm的玻璃纤维棉和直径为1μm的玻璃纤维棉,优选为直径为1.5μm的玻璃纤维棉占第二玻璃纤维棉质量的70~80%,直径为1μm的玻璃纤维棉占第二玻璃纤维棉质量的10~20%。

57.根据一些优选的实施方式,所述增强剂为丙烯酸乳液、酚醛树脂、环氧树脂中的一种或多种;

58.所述有机纤维为双组分有机纤维,优选为pe/pet纤维;优选的是,所述有机纤维的直径为1.5~3d(例如,可以为1.5d、2d、2.2d、2.5d、2.8d或3d);需要说明的是,pe/pet纤维的皮层结构为pe,芯层结构为pet;该纤维在烘干固化处理过程中皮层会发生熔化,可以起到粘结剂的作用将第一纤维组分中各纤维或第二纤维组分中各纤维更好地粘结在一起,进一步提升复合玻纤滤纸的强度。本发明化学纤维不仅限于上述双组份纤维,还可以为其他

化学纤维,例如聚酯纤维、芳纶纤维、聚四氟乙烯纤维、聚乙烯醇纤维。

59.所述短切玻璃纤维的直径为7~15μm(例如,可以为7μm、7.5μm、8μm、8.5μm、9μm、9.5μm、10μm、10.5μm、11μm、11.5μm、12μm、12.5μm、13μm、13.5μm、14μm、14.5μm或15μm);和/或

60.所述热熔胶丝的直径为0.1~1mm(例如,可以为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm)。热熔胶丝的直径需控制在上述范围,过大或过小均会影响滤纸的过滤性能。

61.本发明在第二方面提供了一种第一方面所述的复合玻纤滤纸的制备方法,所述制备方法包括如下步骤:

62.s1.将第一玻璃纤维棉、有机纤维和短切玻璃纤维混合后进行碎浆处理,得到第一浆料,然后经冲浆上网、真空脱水成型、增强处理、烘干固化成型,得到第一玻纤滤纸层;

63.s2.将第二玻璃纤维棉、有机纤维和短切玻璃纤维混合后进行碎浆处理,得到第二浆料,然后经冲浆上网、真空脱水成型、增强处理、烘干固化成型,得到第二玻纤滤纸层;

64.s3.在所述第一玻纤滤纸层表面喷涂融化后的热熔胶,热熔胶丝呈网状分布,并与第二玻纤滤纸层进行压合,得到所述复合玻纤滤纸。

65.本发明分别制备第一玻纤滤纸层和第二玻纤滤纸层,然后采用熔化后的呈网状分布的热熔胶丝将第一玻纤滤纸层和第二玻纤滤纸层复合,得到复合玻纤滤纸,克服了传统采用不同浆料梯度铺层后再一体成型得到的梯度滤纸中纤维层的层间结合能力差,使用过程中滤纸易出现分层、纤维脱落的现象,造成系统中油液污染的问题。采用本发明的制备方法制得的复合玻纤滤纸的强度大、过滤阻力小、纳污量高,可满足液压系统和燃油系统对过滤材料的要求。

66.根据一些优选的实施方式,所述碎浆处理的ph为2.0~3.0(例如,可以为2.0、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9或3.0);

67.所述冲浆上网的浓度为0.1~0.2%(例如,可以为0.1%、0.12%、0.14%、0.16%、0.18%或0.20%);

68.真空脱水成型的压力为0.01~0.04mpa(例如,可以为0.01mpa、0.02mpa、0.03mpa或0.04mpa);

69.所述增强处理为采用增强剂浸润的方式进行;和/或

70.所述烘干固化成型为先于100~110℃(例如,可以为100℃、101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃或110℃)进行烘干,烘干的时间为3~5min,除去滤纸内部的溶剂;再于140~150℃(例如,可以为140℃、141℃、142℃、143℃、144℃、145℃、146℃、147℃、148℃、149℃或150℃)进行固化,固化的时间为5~8min,以确保增强剂固化,达到增强滤纸强度的目的,得到具有一定强度的第一玻纤滤纸层和第二玻纤滤纸层。

71.根据一些优选的实施方式,所述热熔胶的用量为5~10g/m2(例如,可以为5g/m2、6g/m2、6.5g/m2、7g/m2、7.5g/m2、8g/m2、8.5g/m2、9g/m2、9.5g/m2、或10g/m2)进行烘干,再于140~150℃(例如,可以为140℃、141℃、142℃、143℃、144℃、145℃、146℃、147℃、148℃、149℃或150℃);所述压合的压力为20~25psi(例如,可以为20psi、21psi、22psi、23psi、24psi或25psi);本发明将热熔胶的用量及压合压力控制在上述范围,即可确保第一玻纤滤纸层和第二玻纤滤纸层紧密粘合在一起。热熔胶的用量控制在上述范围可以确保复合玻纤

滤纸具有较高的结合能力和强度,也不会对复合玻纤滤纸的透气性和纳污量产生影响;若热熔胶的用量过少,会影响复合玻纤滤纸的结合能力和强度;若热熔胶的用量过多,则会降低复合玻纤滤纸的过滤性能;压合压力过小,无法有效将第一玻纤滤纸层和第二玻纤滤纸层紧密粘合;压合压力过大,则会破坏复合玻纤滤纸的表面结构。

72.本发明在第三方面提供了一种第一方面所述的复合玻纤滤纸在液压系统和燃油系统中的应用。

73.本发明提供的复合玻纤滤纸的纳污量大于150mg/cm2,5微米过滤比大于500,且纵向强度为大于30n/15mm,即本发明提供的复合玻纤滤纸同时具有高纳污量、高5微米过滤比和高纵向强度,克服了传统玻纤滤纸无法同时具备高过滤精度和高纳污量的问题,可满足液压系统和燃油系统对过滤材料的要求。

74.为了更加清楚地说明本发明的技术方案及优点,下面结合实施例对本发明作进一步说明。

75.本发明中的材料和试剂均可以是在市面上直接购买得到或自行合成得到,对具体型号不做限制。需要说明的是,实施例和对比例中的475中碱玻璃纤维棉为造纸的常用的一种玻璃棉型号;丙烯酸乳液中的硬胶和软胶分别指的是热固性丙烯酸乳液和热塑性丙烯酸乳液。

76.实施例1

77.s1.按质量比1:1称取第一纤维组分和第二纤维组分,其中,第一纤维组分包含以质量分数计的直径为3μm的475中碱玻璃纤维棉80%、2d pe/pet双组份有机纤维4%,短切玻璃纤维16%;第二纤维组分包含以质量分数计的直径为1.5μm的475中碱玻璃纤维棉60%、直径为1μm的475中碱玻璃纤维棉20%、2d pe/pet双组份有机纤维4%,短切玻璃纤维16%;

78.s2.在碎浆机中加入第一纤维组分,并用硫酸控制浆液ph值在3.0,经碎浆,得到第一浆料,然后将第一浆料经冲浆上网,控制上网浓度为0.2%,并于0.04mpa真空度下经真空脱水成型后,加入丙烯酸乳液(硬软胶比例为1:1)通过浸润的方式进行增强处理,然后将滤纸烘干区域温度设置为110℃,烘干时间为3min,最后调节温度至150℃进行固化,固化时间5min,得到第一玻纤滤纸层;

79.s3.在碎浆机中加入第二纤维组分,并用硫酸控制浆液ph值在2.5,经碎浆,得到第二浆料,然后将第二浆料经冲浆上网,控制上网浓度为0.2%,并于0.04mpa真空度下经真空脱水成型后,加入丙烯酸乳液(硬软胶比例为1:1)通过浸润的方式进行增强处理,然后将滤纸烘干区域温度设置为110℃,烘干时间为3min,最后调节温度至150℃进行固化,固化时间5min,得到第二玻纤滤纸层;

80.s4.在第一玻纤滤纸层表面喷涂融化后的热熔胶(5g/m2),热熔胶丝(直径为0.1mm)形成不规则网状结构,并与第二玻纤滤纸层压合,压力为20psi,得到复合玻纤滤纸。

81.实施例2

82.与实施例1基本相同,区别仅在于:在步骤s1中,按质量比1:1称取第一纤维组分和第二纤维组分,其中,第一纤维组分包含以质量分数计的直径为4μm的475中碱玻璃纤维棉70%、2d pe/pet双组份有机纤维8%,短切玻璃纤维22%;第二纤维组分包含以质量分数计的直径为1.5μm的475中碱玻璃纤维棉70%、直径为1μm的475中碱玻璃纤维棉10%、2d pe/

pet双组份有机纤维4%,短切玻璃纤维16%。

83.实施例3

84.与实施例1基本相同,区别仅在于:在步骤s4中,热熔胶丝形成规则井字形网状结构。

85.实施例4

86.与实施例1基本相同,区别仅在于:在步骤s4中,在第一玻纤滤纸层表面喷涂融化后的热熔胶10g/m2。

87.实施例5

88.与实施例1基本相同,区别仅在于:在步骤s1中,第二纤维组分包含以质量分数计的直径为1.5μm的475中碱玻璃纤维棉80%、2d pe/pet双组份有机纤维4%,短切玻璃纤维16%。

89.实施例6

90.与实施例1基本相同,区别仅在于:在步骤s1中,第二纤维组分包含以质量分数计的直径为1μm的475中碱玻璃纤维棉80%、2d pe/pet双组份有机纤维4%,短切玻璃纤维16%。

91.实施例7

92.与实施例1基本相同,区别仅在于:在步骤s1中,第一纤维组分和第二纤维组分的质量比为2.5:1。

93.实施例8

94.与实施例1基本相同,区别仅在于:在步骤s1中,第一纤维组分和第二纤维组分的质量比为1.5:1。

95.实施例9

96.与实施例1基本相同,区别仅在于:在步骤s4中,热熔胶丝的直径为1mm。

97.对比例1

98.与实施例1基本相同,区别仅在于:在步骤s1中,第一纤维组分和第二纤维组分的质量比为4:1。

99.对比例2

100.与实施例1基本相同,区别仅在于:在步骤s1中,第一纤维组分和第二纤维组分的质量比为1:2。

101.对比例3

102.与实施例1基本相同,区别仅在于:在步骤s4中,在第一玻纤滤纸层表面喷洒热熔胶颗粒,然后将第二玻纤滤纸层于第一玻纤滤纸层复合,经过热辊将热熔胶颗粒融化后得到复合玻纤滤纸。

103.对比例4

104.与实施例1基本相同,区别仅在于:在步骤s4中,在第一玻纤滤纸层表面喷涂融化后的热熔胶15g/m2。

105.对比例5

106.与实施例1基本相同,区别仅在于:在步骤s4中,热熔胶丝的直径为2mm。

107.表1.实施例和对比例的复合玻纤滤纸制备过程的参数和性能数据

[0108][0109]

需要说明的是,本发明纳污容量和5微米过滤比的测试标准参照iso16889进行,纵向强度n/15mm的测试标准参照gb/t 12914。由表1可知,本发明实施例制得的复合玻纤滤纸的纳污容量高,5微米过滤比和纵向强度大。对比例1因第二纤维组分的占比过低,滤纸结构不稳定,导致复合玻纤滤纸纳污容量和5微米过滤比明显下降;对比例2第二纤维组份占比过高,而负责提高纳污量的第一纤维组份占比过低,导致纳污量有明显降低。对比例3采用传统喷洒热熔胶颗粒再经热辊压方式复合玻纤滤纸的方式,制得到复合玻纤滤纸的纳污容量明显下降,这是由于加热时均匀布在滤纸表面的热熔胶颗粒融化后堵塞了界面孔隙,纳污能力仅由迎流面提供,由于界面之间热熔胶的堵塞颗粒通过量降低,过滤比会有略微提高。

[0110]

最后应说明的是以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!